Jakie materiały są używane do izolacji i wygłuszania podłóg na belkach

Na współczesnym rynku budowlanym produkty specjalistyczne prezentowane są w szerokim asortymencie. Zastanów się, jakie materiały są używane do prawidłowego montażu sufitu międzywarstwowego na drewnianych belkach: izolacja i izolacja akustyczna. Zapoznajmy się z charakterystyką techniczną akceptowalnych próbek, ich cechami. Czytaj do końca, a poznasz optymalne rozwiązania, które ograniczą straty ciepła i poziom hałasu wewnątrz domu.

Cechy konstrukcyjne

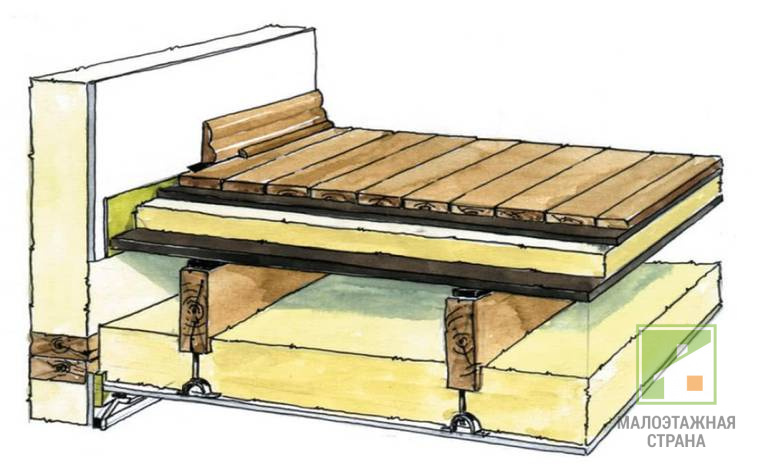

Stropy międzypodłogowe podlegają obowiązkowej izolacji w przypadku montażu na belkach drewnianych. Jest to uzasadnione cienkowarstwową szorstką powłoką, która jest nakładana na konstrukcję nośną wykonaną z drewna. Z reguły jest to deska z dekoracyjną powłoką. Niezależnie od grubości użytych materiałów, całkowity opór cieplny konstrukcji jest niższy niż zalecają odpowiednie dokumenty. Wyjątkiem są regiony o ciepłym i gorącym klimacie, gdzie budynki na ogół nie wymagają izolacji termicznej.

Wybór izolacji

Belkę nośną układa się w odstępach co 60-100 cm, co określa się z uwzględnieniem całkowitego obciążenia skrzyni i metody ocieplenia stropu międzywarstwowego wzdłuż drewnianych belek. W każdym razie między elementami konstrukcyjnymi powstają rowki, które są wypełnione materiałem termoizolacyjnym. Ponieważ łączniki mogą być praktycznie dowolne, projekt konstrukcyjny podłogi / sufitu można uznać za główne kryterium wyboru grzejnika.

Najpopularniejsze opcje to tutaj grupa izolatorów płytowych:

- Wełna mineralna. Lekka i elastyczna izolacja ma niską przewodność cieplną i dobrą paroprzepuszczalność. W sprzedaży dostępne są również próbki w wykonaniu rolkowym, co jest ważne przy pracach z sufitami. Materiał wykazuje obojętność na korozję i aktywność biologiczną. Główną wadą jest zdolność pochłaniania wilgoci. Wilgotne płótno może stać się sprzyjającym środowiskiem dla rozwoju grzybów i bakterii, pogarsza się sytuacja z przewodnością cieplną. Rozwiązaniem problemu jest stworzenie hydrobariery i zainstalowanie paroizolacji. Jest jeszcze jedna wada - kurczenie się w czasie. Ale w pozycji poziomej proces przebiega prawie niezauważalnie, materiał nie przestaje wypełniać przestrzeni między elementami ograniczającymi rowek.

- Styropian. Płyty o spienionej strukturze nie ustępują mineralnemu odpowiednikowi pod względem przewodnictwa cieplnego. Ale gorszy w przepuszczalności pary. Z jednej strony montaż barier przeciwwilgociowych nie jest tu wymagany, z drugiej zaś płótna uniemożliwiają naturalne „oddychanie” drewnianego poszycia. Oznacza to, że prace instalacyjne należy przeprowadzić z uwzględnieniem urządzenia szczeliny wentylacyjnej.

- Pianka poliuretanowa. Innowacyjny materiał syntetyczny trafia do sprzedaży zarówno w postaci płyt, jak i w postaci płynnej. Drugi nakłada się na bazę roboczą przez natrysk. W tym celu stosuje się specjalny sprzęt lub puszki wypełnione pianką. Druga opcja jest stosunkowo droższa ze względu na wysokie zużycie. Jeśli porównamy PPU z wełną mineralną i PPP, oszacowanie będzie większe. Ale produkt opłaca się cienkimi warstwami, trwałością i praktycznością.

W tabeli przedstawiono główne parametry techniczne próbek płyt izolacji termicznej.

| Parametr | wełna mineralna | Styropian | pianka poliuretanowa |

| Przewodność cieplna (w W/m*K) | 0,032-0,044 | 0,028-0,034 | 0,019 |

| Przepuszczalność pary (w g/m*h*hPa) | 0,48 | 0,019 | 0,02 |

| Gęstość (w kg/m3) | 20-220 | 40 | 25-300 |

| Klasa palności | NG | G3 | G1, G2 |

Izolację stropu między pierwszym a drugim piętrem wzdłuż drewnianych belek z użyciem materiałów płytowych można wykonać zarówno od dołu, jak i od dołu. Tutaj ważne jest, aby naprawić płótna w danej pozycji. Ponieważ rozszerzalność termiczna desek syntetycznych różni się od drewna, od strony parteru/piwnicy i nieogrzewanego poddasza spoiny desek z elementami otaczającymi wypełnione są pianką montażową do zastosowań zewnętrznych.

Materiały sypkie są często stosowane jako izolacja podłóg na drewnianych belkach. W szczególności keramzyt. Odpowiednia lekka izolacja ceramiczna do pracy z konstrukcjami podłogowymi. Jedną z głównych zalet jest odporność na zmiany wilgoci. Ziarna równie dobrze wchłaniają i oddają wodę. Po zamrożeniu mokre granulki rozpadają się od wewnątrz. Wady obejmują stosunkowo wysoką przewodność cieplną. Pod względem wydajności zasypka będzie identyczna np. ze styropianem, jeśli warstwa odpowiada trzem grubościom płyt (15 kontra 5 cm).

Dane techniczne:

| Przewodność cieplna (w W/m*K) | Przepuszczalność pary (w g/m*h*hPa) | Gęstość (w kg/m3) | Klasa palności |

| 0,1 | 0,23 | 280-425 | NG |

Niektórzy rzemieślnicy preferują granulowaną piankę polistyrenową. Gęstość zasypki wynosi 8-40 kg/m3. m, co jest ważne w przypadku obiektów o niskiej nośności. Materiał wykazuje obojętność chemiczną i biologiczną. W przeciwieństwie do płyt obserwuje się tutaj dobrą przepuszczalność pary ze względu na powietrze pomiędzy granulkami.

Przydatne wideo

Wybór izolatora akustycznego

W sektorze prywatnym rzadko występuje potrzeba ochrony wnętrza budynku przed dźwiękami pochodzącymi z ruchu ulicznego i zakładów przemysłowych. Utrzymuje się tu jednak hałas z naturalnych opadów. Dotyczy to zwłaszcza izolacji stropu w domu z drewnianymi podłogami, którego dach pokryty jest metalowym dachem.

Sama promenada, nawet z dekoracyjnymi wykończeniami, nie ma dobrych właściwości akustycznych. Jest to uzasadnione przewodnością właściwą fal dźwiękowych w drewnie. Aby poprawić sytuację, oprócz izolacji, izolację akustyczną stropu międzypodłogowego wykonuje się wzdłuż drewnianych belek.

Aby rozwiązać ten problem, brane są pod uwagę materiały o współczynniku pochłaniania dźwięku większym niż 0,4. Należą do nich trzy grupy:

- Solidny. Głównym przedstawicielem jest wełna mineralna zawierająca wermikulit, pumeks lub perlit. Wskaźnik akustyczny wynosi około 0,5. Średnia gęstość arkuszy wynosi 350 kg/m3.

- Półsztywny. Obejmuje to niektóre rodzaje wełny mineralnej, płyty o strukturze piankowej. Pochłanianie dźwięku mieści się w zakresie 0,5-0,75 jednostki.

- Miękki. Jest to seria materiałów włóknistych o charakterze mineralnym lub syntetycznym, wykonanych z wełny (szkło, filc, wełna mineralna). Tutaj współczynnik sięga 0,95 jednostki, masa metra sześciennego wynosi do 70 kg.

Izolacja akustyczna nakładania się podłóg na drewniane belki odbywa się na różne sposoby. Płyty układa się w rowkach z mocowaniem między warstwami poszycia. Filc jest umieszczany na styku elementów konstrukcyjnych (na kłodach, wzdłuż obwodu). Cienkie arkusze korka z pianki polietylenowej, pianki poliuretanowej, gumy układa się pomiędzy podłożem a wykończeniem końcowym.

Również keramzyt i materiały, które są częścią czarnej podstawy podłogi, mają pozytywny wpływ na sytuację akustyczną. Mogą to być płyty wiórowe. Montaż odbywa się metodą „pływającą” bez sztywnego mocowania arkuszy do drewnianych belek.

Fale dźwiękowe przenoszone są przez elementy sufitu na ściany, które również mogą się z nich rozchodzić. Aby częściowo lub całkowicie to wykluczyć, konieczne jest odizolowanie połączenia belki i konstrukcji nośnej. W tym celu dodatkowo stosuje się pokrycie dachowe. Materiał działa jak hydrobariera. Płótno układa się na ścianie, owija końcową część belki. Pomiędzy elementami bazowymi montowana jest wkładka drewniana.

Innym rozwiązaniem jest zwiększenie grubości zakładki. Z reguły obliczenia wykonuje się na podstawie wysokości belki. Możliwe jest stworzenie warstwy wykończeniowej z identycznym wskaźnikiem ze względu na konstrukcję ramy, montaż podłogi na kłodach nad skrzynią belkową, zastosowanie izolatora ciepła typu masowego.

Przydatne wideo

Podsumowanie

Do izolacji i dźwiękoszczelności stropu wzdłuż belek można użyć płyt, rolek i materiałów ziarnistych.

Najpopularniejszą opcją jest wełna mineralna w różnych wzorach.

Stosuje się również ekspandowany polistyren (płyty i granulki), ekspandowaną glinę, różne podłoża.