Właściwy dobór rozmiarów i grubości płytek gresowych do okładzin wewnątrz i na zewnątrz budynku

Praca w obliczu jest jedną z najczęstszych opcji dekoracyjnego wykończenia pomieszczeń i elewacji, zagospodarowania terenu na dziedzińcu. Wybór płytek do każdego z miejsc pracy zależy od wielu kryteriów. Zastanów się, jak prawidłowo dobrać rozmiar i grubość kamionki porcelanowej. Zapoznajmy się z ogólnym opisem materiału wykończeniowego, zaleceniami ekspertów dotyczących wyboru kolekcji o różnych formatach i możliwości zastosowania.

Ogólna charakterystyka materiału

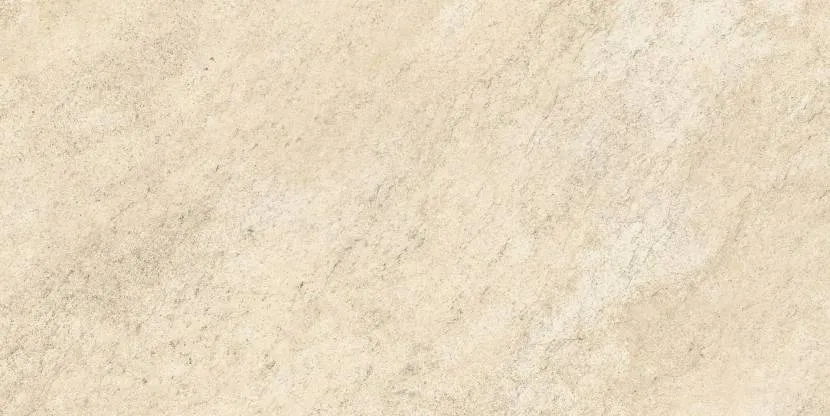

Gres porcelanowy to materiał okładzinowy do dekoracyjnego wykańczania konstrukcji wewnętrznych, elewacji budynków i stref ruchu pieszego. Płytki często porównuje się z kamieniem naturalnym, warunkowo nazywając go sztucznym odpowiednikiem (granit ceramiczny). Jest to uzasadnione głównie składem mineralnym i podobnymi właściwościami technicznymi. Widać to szczególnie w wytrzymałości, gęstości i odporności na różnego rodzaju warunki klimatyczne, niezależnie od wielkości gresu porcelanowego.

Cechy produkcyjne

Slip to podstawowy surowiec do produkcji gresu porcelanowego. Jest to tak zwana mieszanka porcelany. Zawiera następujące składniki:

- kaolin lub glinka biała - ustala odporność cieplną materiału, należy do grupy spoiw;

- glina illitowa - odpowiedzialna za plastyczność masy roboczej, pomaga zwiększyć wytrzymałość gotowego produktu na zginanie;

- piasek kwarcowy – ze względu na swoją twardość zapewnia płytce dużą wytrzymałość mechaniczną;

- skaleń - oprócz wskaźników wytrzymałości ze względu na składnik produktu są obojętne na odczynniki chemiczne;

- woda - stosowana jako podstawa do przygotowania jednorodnej masy.

Gotową substancję doprowadza się do stanu sproszkowanego i podaje do specjalnego sprzętu prasującego. Tutaj surowce poddawane są oddziaływaniu termicznemu w zakresie +1200 stopni Celsjusza, ciśnieniu w zakresie od 400 do 500 kg/cm2. W ten sposób składniki są ze sobą spiekane, usuwając wilgoć i powietrze z mieszanki. Płytki gresowe o dowolnej grubości w końcowym etapie są szlifowane, polerowane, szkliwione lub zdobione wzorem – o wydarzeniach decyduje wybór konkretnej kolekcji.

Kolor jest dostarczany na różne sposoby. Mogą to być pigmenty mineralne, tlenki, które podczas procesu spiekania zachowują lub zmieniają swój pierwotny kolor. W przypadku zastosowania drugiej opcji, poszczególne części mogą się nieznacznie różnić pod względem tonacji. Barwienie gresu można również przeprowadzić w całej masie lub częściowo (tylko od strony czołowej).

Odmiany

Istnieje opinia, że płytki ceramiczne to rodzaj gresu porcelanowego o takiej lub innej grubości na podłogi lub ściany. Można to uzasadnić jedynie podobnym składem zasady wytwarzania materiałów. Jednak pierwsze próbki są znacznie mniej podatne na temperaturę i nacisk mechaniczny prasy. W związku z tym obserwuje się tutaj mniejszą wytrzymałość, gęstość i odporność na zużycie.

Sama kamionka porcelanowa jest klasyfikowana według wykonania, co przejawia się w wyglądzie. W szczególności rozróżnia się następujące opcje kafelków:

- Jednorodny. Takie próbki są inaczej nazywane standardem de facto. Tutaj kolorowanie półfabrykatów odbywa się w całym tomie.

- Częściowo pomalowany. Proces odbywa się w dwóch etapach: wstępne prasowanie masy bazowej, wtórne - z dodatkiem składnika pigmentującego do warstwy wierzchniej. Takie podejście pozwala na obniżenie kosztów produkcji, a co za tym idzie obniżenie kosztów wyrobów gotowych.

- Oszklony. Tutaj kolorowe glazury są stosowane jako alternatywa dla barwienia powierzchni.

- Matowy. Okazuje się, że ta opcja powlekania w sposób naturalny w urządzeniu prasującym. Uważa się, że te próbki mają najlepszą zdolność radzenia sobie z warunkami pracy.

- Gładki. Tutaj przednia strona płytki jest polerowana diamentowym materiałem ściernym o różnych frakcjach. Wadą tego podejścia jest powstawanie mikroporów i mikropęknięć, które zmniejszają wytrzymałość okładziny. Dlatego też próbki są zalecane do prac wewnątrz budynku.

- Polerowany (błyszczący). Efekt powstaje dzięki specjalnej kompozycji, która jest nakładana na powierzchnię półfabrykatów na etapie wypalania.

- Zbudowany. Tutaj na powierzchni tworzy się wzór reliefowy, paski antypoślizgowe (na przykład do licowania stopni).

Osobno wyróżnia się tak zwana techniczna kamionka porcelanowa do układania na podłodze o standardowej lub zwiększonej grubości. Są to produkty o podstawowym składzie i matowej powierzchni bez jakiejkolwiek obróbki po prasowaniu i wypalaniu. Ze względu na wysoką wytrzymałość i niski koszt często wykorzystuję go do dekoracji pomieszczeń gospodarczych, stref pieszych na zewnątrz, podłóg łazienek w łaźni parowej i kabin prysznicowych.

Zakres rozmiarów

Ze względu na dużą gęstość gres porcelanowy charakteryzuje się kruchością. Jest to jeden z głównych powodów uzasadniających ograniczenia techniczne dotyczące parametrów fizycznych płytki. Drugi punkt to waga. Aby wyeliminować „kruchość” całych próbek, zwiększa się grubość produktów. Ale to zauważalnie wpływa na ostateczną masę zarówno pojedynczego egzemplarza, jak i całej okładziny. Ważne jest, aby obciążenie podstawy nośnej i fundamentu nie było krytyczne.

kalibracja fabryczna

Kaliber oznacza tu błąd w stosunku do wielkości płytek gresowych np. dla podłogi na tle deklarowanym przez producenta. Osiągnięcie idealnego podobieństwa półfabrykatów jest prawie niemożliwe, ponieważ na wyjściu produkty okazują się różne przy najmniejszym naruszeniu proporcji jednego lub drugiego składnika. Oznacza to, że w praktyce nie można całkowicie wykluczyć takiego wyniku.

Aby uzyskać wysokiej jakości powłokę licową, należy wziąć pod uwagę geometrię płytek. Pomiędzy poszczególnymi elementami wykończenia często obserwuje się szew w odległości 5 mm. Błąd może wynosić 0,1-0,7%. Oznacza to, że jeśli wielkość próbki gresu porcelanowego na podłodze ma bok 400 mm, wówczas odchylenie od określonego parametru może osiągnąć 2,8 mm. Przy takiej rozbieżności uformowane szwy będą się zauważalnie różnić.

Wybierając płytkę, należy zwrócić uwagę na kaliber produktów. Na przykład, jeśli chodzi o wymiary kamionki porcelanowej 300 * 300 mm, próbki z błędem do 0,5 mm będą należeć do zera, do pierwszego - do 1,5 mm, do drugiego - w granicach 2,5 mm. Czyli, aby zakończyć jeden obszar, warto rozważyć kolekcje z identycznej partii, która jest sortowana w fabryce.

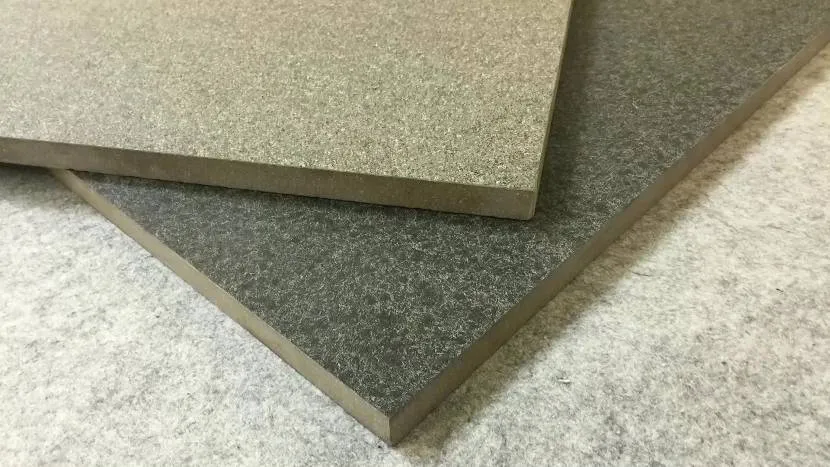

Znormalizowane parametry

Zgodnie z GOST R 57141 z 2016 r. wartości graniczne dla płyt gresowych są ograniczone do 200 * 300-1200 * 1200 mm, grubość płytek podłogowych z gresu porcelanowego nie powinna być mniejsza niż 7 mm. W takim przypadku drugi parametr określa się według uznania producenta. Fabryka może również świadczyć usługi w zakresie produkcji płytek według indywidualnych parametrów (kształt, wysokość, kolor, powierzchnia). Rozważmy bardziej szczegółowo grubość i boki gresu porcelanowego, które są częściej używane w zależności od kształtu.

Wzory kwadratowe

Próbki o równych bokach to najpopularniejsza opcja na rynku budowlanym. Ułatwia to wybór układu, mniej przycinania i odpadów. Mistrzowie zauważają, że w przypadku kwadratowych płytek łatwiej i szybciej wykonać prace instalacyjne, rzadziej dochodzi do rozszczepiania próbek podczas dostosowywania ich położenia na podstawie.

Na podłogę częściej stosuje się gres porcelanowy tej formy o bokach od 100 do 600 mm w odstępach co 50 lub 100 mm. Ze względu na specyfikę wyposażenia fabrycznego niektórzy producenci produkują płytki o szerokości np. 165, 320, 333, 410, 420 mm. Przy wyborze okładziny z takich kolekcji należy zwrócić uwagę na możliwość pozyskania sztucznego kamienia o podobnych wymiarach i kalibrze, jeśli zajdzie taka potrzeba.Często pojawiają się trudności z tym wydarzeniem.

Wzory prostokątne

Największą popularnością cieszą się tutaj kolekcje z powierzchnią imitującą wzór i fakturę drewna. Specyfiką formowania prostokątnych płytek jest to, że większość linii produkcyjnych jest przeznaczona do produkcji kwadratowych płytek porcelanowych. Dlatego wymiary płytek z gresu porcelanowego na szerokość często odpowiadają równym częściom długości półfabrykatów (kwadrat jest podzielony na 2 lub więcej równych części).

Bardzo poszukiwane są kolekcje w następujących rozmiarach (w mm):

- 100*200;

- 120*600;

- 140*660

- 150*450 lub 150*600, 150*660;

- 190*600 lub 200*600:

- 250*500;

- 400*600.

Tutaj grubość płytek podłogowych z gresu porcelanowego jest często zwiększana w celu zwiększenia wytrzymałości na wyboczenie. Istnieją kolekcje o wysokości powyżej 15 mm. Rzadziej producenci oferują kolekcje ścienne o przekroju zaledwie 5 mm.

Duże próbki

Taki gres porcelanowy jest częściej używany do podłóg ze względu na jego duży rozmiar. Tutaj grubość może sięgać 30 mm, więc wykończenie ścian jest ekonomicznie nieopłacalne. Płyty o długości ponad metra wymagają szczególnej uwagi na rozwiązania klejowe i wytrzymałość podłoża.

Zalecenia dotyczące wyboru płytek do konkretnej witryny

Wielu ekspertów stosuje jako wytyczne takie proporcje i grubości gresu porcelanowego: 300/8, 450 * 9, 600/10 mm. W związku z tym wraz ze wzrostem rozmiaru i obciążenia wysokość płytki powinna wzrosnąć. Zapoznajmy się z parametrami, które mistrzowie zalecają rozważyć w odniesieniu do konkretnego miejsca pracy.

Polska

Wybór rozmiarów gresu porcelanowego na podłogę zależy głównie od obciążenia projektowego, w tym miejscowego obciążenia od mebli lub urządzeń gospodarstwa domowego. Tak więc, jeśli obciążenie jest małe, grubość może wynosić 8 mm. W przypadku pomieszczeń takich jak kuchnia, przedpokój, przedpokój dolna granica powinna wynosić 10 mm. Ta płytka poradzi sobie z dużym natężeniem ruchu i uderzeniami większości spadających obiektów. W przypadku licowania posadzek w lokalu użytkowym wymagana jest licówka o wysokości 12-14 mm, w przypadku garażu minimum 16 mm.

Ściany

Ponieważ struktury pionowe rzadko są poddawane naprężeniom mechanicznym, gres porcelanowy jest produkowany w porównaniu z kolekcjami podłogowymi o mniejszej grubości. W takim przypadku wymiary boków można zwiększyć. Z reguły brane są pod uwagę kolekcje o średnich parametrach, tak aby jeden glazurnik poradził sobie z okładziną bez użycia sprzętu dźwigowego.

Zalecenia dotyczące wyboru ściennych płytek gresowych są następujące. W przypadku płytek o bokach 300 * 300 mm grubość może być standardowa - od 7 do 8 mm. Tutaj możemy użyć uniwersalnego kleju do ceramiki. W przypadku próbek do 600 * 600 mm lepiej jest rozważyć kolekcje o cienkim przekroju 5 * 6 mm. Ta lekka płytka nie nadaje się do podłóg, ale ma znaczenie dla pionowej podstawy.

Przydatne wideo

Sufit

Ze względu na dużą wagę podstawa sufitu jest rzadko pokryta gresem porcelanowym. Ale to nie wyklucza możliwości jego użycia. W przypadku okładzin tutaj należy wziąć pod uwagę wyrafinowane kolekcje (5-6 mm). Istnieją technologie, które pozwalają na produkcję gresu porcelanowego o grubości zaledwie 3 mm przy wymiarach boków płytek do 600*600 mm. Najważniejszym wymogiem dla rozwiązań klejących jest zwiększona przyczepność. Oznacza to, że wykluczone są uniwersalne mieszaniny do użytku.

Fasada

Tutaj grubość gresu porcelanowego dobierana jest zgodnie z metodą mocowania płyt. Tak więc, jeśli stosuje się specjalne zaciski, odpowiednie są kolekcje o standardzie 7 mm. Łączniki są wystarczająco mocne, aby wytrzymać odpowiednie obciążenie. Ale lepiej jest przymocować najcieńszy granit ceramiczny do roztworu kleju. Mistrzowie wolą pracować z płytkami wielkoformatowymi o grubości zaledwie 3 mm.

Chodnik

Aby zagospodarować podwórko i wyjść na ganek, użyjmy gresu porcelanowego do podłogi z rozmiarami płytek z serii, które są przeznaczone na fundament o średnim obciążeniu. Ale lepiej rozważyć opcje pracy na zewnątrz. Tutaj, na chodnik, idealna jest wysokość płytek od 16 do 20 mm. Jeżeli spodziewany jest dodatkowy ładunek z transportu, to warto wybrać próbki o pogrubieniu do 30 mm. W tym przypadku wymiary mogą być różne, częściej są to granice boków od 200 do 600 mm.

Przydatne wideo

Przydatne wideo

Podsumowanie

Gres porcelanowy lub sztuczny kamień wytwarzany jest z komponentów mineralnych pod wysokim ciśnieniem poprzez wypalanie.

Materiał ma dużą wytrzymałość i twardość, ale charakteryzuje się kruchością.

Zgodnie z normą dla podłóg grubość płytek musi przekraczać 7 mm, istnieją próbki ścian o minimalnej wysokości 3 mm.

Należy wybrać gres porcelanowy, biorąc pod uwagę obciążenie pracą podstawy pionowej lub poziomej.

W przypadku ścian, sufitów i elewacji brane są pod uwagę próbki o grubości od 3 do 7 mm.

Na podłogę wewnątrz budynku, w zależności od nałożonego na nią obciążenia, wybiera się gres porcelanowy o grubości od 7-9 do 16 mm.

Do wykończenia ganku i zagospodarowania terenu podwórka lepiej nadają się kolekcje o wysokości 16-20 mm, pod obciążeniem komunikacyjnym należy układać płytki o grubości 30 mm.