Odmiany tynków cementowo-piaskowych do prac wewnętrznych i wykańczania elewacji budynków

Na rynku materiałów budowlanych istnieje wiele możliwości wyrównywania ścian wewnątrz budynku i elewacji, jedną z nich jest tynk cementowo-piaskowy (CPS). Zapoznajmy się z jego funkcjami, zasadami przygotowania rozwiązania, w zależności od technologicznego etapu prac. Rozważ cechy różnych kompozycji opartych na DSP, wspólnych recepturach i metodach wzmacniania.

Krótko o głównych komponentach

Cement i piasek są podstawą do produkcji tynku DSP.

Pierwszym składnikiem jest spoiwo, które uzyskuje się przez wypalanie pokruszonego wapienia górskiego i gliny krzemianowej. Podczas interakcji z cieczami proszek tworzy plastyczną masę roboczą, która po wyschnięciu staje się monolityczna. Rezultatem jest produkt, który nie jest gorszy pod względem wytrzymałości od kamienia naturalnego.

Klinkier cementowy jest oznaczony według stopnia wytrzymałości na obciążenie w kg / cm2. Tak więc do prac wewnętrznych stosuje się proszek M100-250. Do wykańczania elewacji, cokołów i obszarów niewidomych wybiera się kompozycje M300-500.

Rodzaje gotowych rozwiązań

Charakterystyki techniczne mieszanek handlowych od producenta reguluje norma państwowa pod numerem 28013-98. Klasyfikacja produktu odbywa się według składu, celu i wskaźników wytrzymałości, gęstości końcowego wyniku.

Tak więc, zgodnie z zawartością spoiwa, rozróżnia się 3 rodzaje mieszanin:

- Tłusty . Tutaj dodaje się piasek 3, a cement 1 część. Istnieje ryzyko pęknięć. Aby to wykluczyć, stosuje się wysokiej jakości klinkier.

- Normalny . Udział kwarcu zwiększono do 5 części.

- Chude zawierają jeszcze więcej piasku, twardnieją dłużej niż inne i ostatecznie zaczynają się kruszyć. Tego ostatniego można uniknąć dzięki mocnym gatunkom cementu.

Wraz z głównym spoiwem (prostymi mieszaninami) do kompozycji dodawane są mniejsze, aby uzyskać złożone rozwiązania. Tak więc z jednym klinkierem materiały mają następujące zalety:

- używany do dekoracji i renowacji;

- nadaje się do elewacji i prac wewnętrznych;

- zapewniają trwałą powłokę o wysokiej wytrzymałości;

- doskonale wiąże i utrzymuje się na wszelkich powierzchniach mineralnych;

- mają odporność na wilgoć.

Warto jednak zwrócić uwagę na złożoność tworzenia powłoki, długotrwałe schnięcie, porowatość i chropowatość powierzchni.

Jeśli gips jest obecny w kompozycji jako dodatek, ulepszenia w prostej mieszaninie będą przejawiać się w następujący sposób:

- Plastikowy;

- kurczenie się

- czas utwardzania;

- waga całkowita;

- oddychalność;

- właściwości termoizolacyjne i dźwiękochłonne;

- możliwość wykończenia zarówno w jednej płaszczyźnie jak i z reliefem trójwymiarowym.

Ale taki tynk cementowo-piaskowy jest używany tylko do prac wewnętrznych ze względu na niską odporność na wilgoć i wytrzymałość. W celu polepszenia właściwości wytrzymałościowych i przepuszczalności pary dodaje się wapno gaszone leżakowane przez 1-2 tygodnie.

Zmniejsza również całkowitą masę suchej pozostałości, zwiększa odporność na pleśń, grzyby i bakterie, czas pracy roztworu oraz odporność na naprężenia mechaniczne. Występuje jednak nieznaczne osłabienie wytrzymałości na rozciąganie i ściskanie, co nie dotyczy domów, które się kurczą.

Ogólne specyfikacje

Mieszanki proste mają charakterystyczny dla cementu szary kolor. Odporność na oderwanie od powierzchni wynosi około 0,4 MPa. Wytrzymałość na ściskanie mieści się w zakresie od 6 do 12 MPa. Gotowe materiały na podstawie tego wskaźnika są oznaczone (M):

- 10-25 - z dodatkiem gliny;

- 50-100 - z wapnem;

- 150 - uniwersalna prosta kompozycja.

Odporność na mróz charakteryzuje się 50 cyklami. Gwarantuje się, że gotowy materiał w szczelnie zamkniętym opakowaniu zachowa swoje właściwości przez 1 rok. Jeśli warunki przechowywania są przestrzegane prawidłowo, wskaźniki jakości praktycznie nie zmieniają się w ciągu dwóch lat.

Na jeden przebieg dopuszczalna jest warstwa aplikacji o grubości od 5 do 40 mm. Przy dolnej granicy zużycie suchego DSP może osiągnąć 10 kg. Aby przygotować roztwór, potrzebujesz 150-400 ml na 1 kg proszku. Mieszana kompozycja będzie potrzebna do pokrycia jednego mkw. warstwa 10 mm średnio 1,5 kg.

Czas pracy przygotowanej masy, w zależności od gęstości i składu, może wynosić 30 minut lub 6 godzin. Prace można prowadzić w dodatnich temperaturach (od 5 do 30℃). Otynkowane ściany są gotowe do szpachlowania lub malowania po 14 dniach.

Samodzielne gotowanie

Mieszankę przygotowuje się z reguły niezależnie, tylko z cementu i piasku. Klasyczna proporcja wygląda tak: odpowiednio 1 do 3. Ale w zależności od wymaganych wskaźników siły przepis może wyglądać inaczej. Informacje o zawartości piasku podano w tabeli w oparciu o wymagane gatunki spoiwa.

| Marka mieszanki | M300 | M400 | M500 |

| 25 | 9,5 | - | - |

| 50 | 5,8 | 7,4 | - |

| 75 | 4.2 | 5.4 | 6,7 |

| 100 | 3,4 | 4,3 | 5,3 |

| 150 | 2,6 | 3,3 | 3,9 |

Warto zauważyć, że każda pojedyncza partia będzie różniła się w takim czy innym stopniu od poprzednich. Powód jest prosty - przestrzeganie zaleceń normy państwowej na placu budowy jest prawie niemożliwe. Proces wiązania masy rozpoczyna się po około godzinie, więc porcje powinny być małe. Kielnia może powiedzieć o ilości wody: jeśli jest jej niedobór, po wykonaniu powstaje rozdarty ślad, a jeśli jest nadmiar, pływa.

Wracając do standardowego stosunku cementu do piasku od 1 do 3, warto zauważyć, że może się on różnić w zależności od marki spoiwa. Tak więc do M400 dodaje się 8 porcji piasku, a do M100 nie więcej niż dwie. Jednocześnie wskaźniki jakości suchej pozostałości będą prawie identyczne. Dla nadania plastyczności roztworu dopuszcza się dodanie kleju budowlanego lub uniwersalnego PVA (do 100 ml/10 l).

Technologia tynkowania ścian zaprawą cementowo-piaskową składa się z trzech głównych etapów: natryskiwania, gruntowania i pokrywania. Każdy krok wymaga własnego składu. W tabeli omówiono kilka opcji osobno dla pomieszczeń suchych i mokrych (dla mieszanki cementowo-piaskowej, cementowo-wapienno-piaskowej).

| Przy minimalnej wilgotności | ||||||

| Baza | Minerał | Na drewnie lub tynku | ||||

| metoda | bryzg | Podkładowy | Pokrycie | bryzg | Podkładowy | Pokrycie |

| CIPS | 1*0,5-0,7*4-6 | 1*0.7-1*3 | 1*1-1.5*2-3 | 1*0,5-0,7*4-6 | 1*0.7-1*3 | - |

| Przy stałej wilgotności | ||||||

| Baza | Minerał | |||||

| metoda | bryzg | Podkładowy | Pokrycie | |||

| CPS | 1*2,5-4 | 1*2-3 | 1*1-5 | |||

| CIPS | 1*0,3-0,5*3-5 | 1*0,7-1,2*2,5-4 | 1*1-1.5*1.5-2 | |||

Jeśli planujesz dodać limonkę, musisz przygotować ciasto. Podczas procesu gaszenia powstaje dużo ciepła, dlatego należy zachować ostrożność. Oto jak wygląda procedura:

- 1 kg grudkowatego wapna wlewa się z 2 litrami wody;

- ochłodzoną mieszaninę przesącza się przez sito o drobnych oczkach;

- uzyskana masa jest przechowywana w zamkniętym pojemniku przez 10-14 dni.

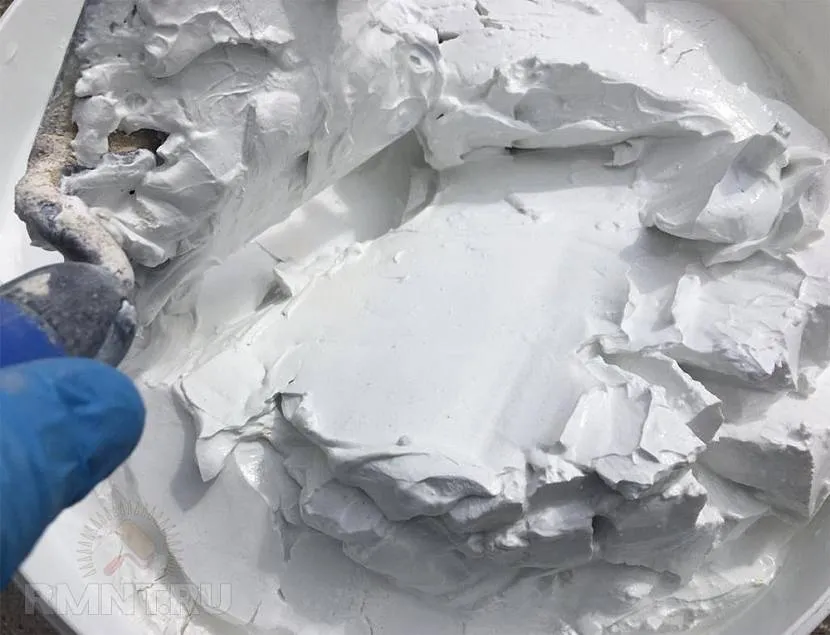

Tynk ugniata się etapami. Najpierw suche składniki z ciastem doprowadza się do jednorodnej masy. Następnie dodaj wymaganą ilość wody.

Technologia tynkowania

Przed tynkowaniem ściany z cegły lub innej podstawy konieczne jest przygotowanie powierzchni do pracy. Powinna być wolna od gruzu, brudu i kurzu, starych wykończeń dekoracyjnych, tłustych i tłustych plam. Konieczne jest również wyeliminowanie ognisk uszkodzeń korozyjnych lub biologicznych. Luźne obszary należy również usunąć.

Czysta, nadająca się do użytku i sucha podstawa jest następnie pokrywana podkładem adhezyjnym. W przypadku ciężkich roztworów najlepszym rozwiązaniem będzie kompozycja z dodatkiem kwarcu. Poprawia przyczepność różnych materiałów, pomaga zmniejszyć chłonność powierzchni i ją utrwala. Inną opcją dla technologii tynkowania ścian zaprawą cementowo-piaskową jest obfite zwilżanie podłoża. Ta technika eliminuje również przedwczesną utratę wilgoci z roztworu.

Etapy wyrównania ścian

Aby zrozumieć, jak prawidłowo tynkować ściany zaprawą cementową, należy zapoznać się z trzema etapami tego wydarzenia. Pierwszym krokiem jest opryskiwanie. Jest to proces wyrzucania zaprawy na powierzchnię za pomocą kadzi. Następnie masę wyrównuje się linijką lub kielnią. Warstwa nakładana przy tynkowaniu ścian zaprawą cementowo-piaskową zależy od rodzaju podłoża (w mm):

- beton - 4-5;

- cegła - do 7;

- drzewo - do 10.

Na tym samym etapie naprawiana jest siatka wzmacniająca.

Konsystencja roztworu powinna być średnia. Druga warstwa to podkład lub podkład. Tutaj masa zamyka się bardziej gęsto. Aplikacja odbywa się za pomocą sokoła i kielni gipsowej. Usunięcie nadmiaru według reguły jest dopuszczalne po 30 minutach, aby mieszanina miała czas, aby zacząć nabierać siły. Powstałe puste przestrzenie i wgłębienia są uzupełniane tynkiem i wyrównywane za pomocą reguły. Grubość warstwy nie powinna przekraczać 5 mm.

Powłoka nawierzchniowa lub powłoka nawierzchniowa jest utworzona ze stosunkowo płynnej formulacji nałożonej na grubość 4 mm. Wcześniej podkład jest lekko zwilżony. Gdy roztwór chwyci podstawę, przystąp do pocierania powierzchni tarką okrężnym ruchem. Jeżeli powłoka jest sucha, to zwilżenie powłoki jest dopuszczalne.

Przydatne wideo

Tynk na latarniach morskich

Latarnia to profil metalowy z funkcjonalnym usztywnieniem. Montuje się go na ścianach przed tynkowaniem zaprawą cementowo-piaskową, mocując do podłoża za pomocą okuć i mieszanek szybkotwardniejących. Wyrównaj listwy zgodnie z pionem lub poziomem. Krok między latarniami często wynosi 1-1,5 m, nie więcej niż 0,3-0,5 m oddala się od rogów i krawędzi ścian.

Zainstalowanie profilu metalowego pozwala uprościć i przyspieszyć proces formowania płaskiej płaszczyzny. Przygotowaną zaprawę tynkarską wrzuca się między deski w kierunku od dołu do góry, a nadmiar usuwa się z reguły, która spoczywa na nieruchomym usztywnieniu latarni. Jeśli paski nie mają powłoki antykorozyjnej, to po utwardzeniu, ale nie całkowitym wyschnięciu mieszanki, należy je zdemontować. Puste przestrzenie i pozostałe ubytki są następnie wypełniane, a powierzchnia jest wycierana.

Przydatne wideo

Rekomendacje ekspertów

Przygotowanie tynku ze spoiwem cementowym zawsze rozpoczyna się od doprowadzenia suchych składników do jednorodnego stanu. Dopiero potem stopniowo dodawane są płynne dodatki, a następnie woda.

Lepiej zamknąć roztwór w małych porcjach za pomocą miksera budowlanego. Możesz również wziąć wiertarkę udarową lub wiertarkę ze specjalną dyszą. Dzięki temu masa robocza zostanie przygotowana szybko i z najwyższą jakością.

Zbrojenie odbywa się na trzy sposoby. Pierwsza i najprostsza - błonnik dodaje się do roztworu na etapie przygotowania.

Ta technika jest dopuszczalna do tworzenia powłoki o małej grubości. W innych przypadkach konieczne jest zastosowanie siatki gipsowej wykonanej z drutu ocynkowanego.

Podsumowanie

Prosta mieszanka DSP składa się tylko z cementu i piasku. Klasyczna proporcja składników: 1 do 3, jeśli spoiwo to M200.

Dodatkowo oprócz dodatków i plastyfikatorów do tynku można dodać inne spoiwa. W rezultacie zostaną uzyskane złożone mieszaniny.

Podczas przygotowywania roztworu ważne jest przestrzeganie przepisu, aby uniknąć pojawienia się pęknięć lub rozproszenia powłoki.

Technologia tynkowania składa się z trzech etapów: natrysku, gruntowania i pokrywania. Dla każdego z nich potrzebne jest rozwiązanie o innej konsystencji.