Jak prawidłowo wzmocnić płytę betonową na podłogę?

Podczas wznoszenia budynku nie można użyć płyty stropowej składającej się wyłącznie z betonu bez stalowej ramy pośrodku. Nawet przy najlepszym gatunku cementu struktura będzie słaba pod względem wytrzymałości na zginanie i rozciąganie. Dlatego w celu zwiększenia nośności wykonuje się zbrojenie płyty stropowej. Dowiemy się, jak poprawnie wykonać obliczenia i jakich materiałów lepiej użyć.

Cechy produkcji płyt

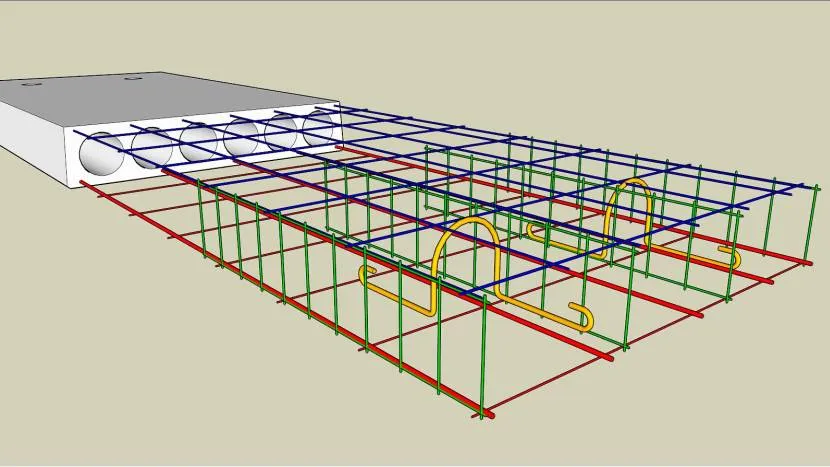

W budownictwie prywatnym szeroko stosowana jest metoda wylewania płyt w celu zachodzenia na siebie podłóg. Aby wzmocnić konstrukcję, umieszcza się w niej stalową ramę prętową. Specyfika tego procesu tkwi w dwóch szczegółach.

Po pierwsze, wybierane jest tylko zbrojenie o dużej średnicy. Po drugie, podczas montażu ramy nie stosuje się spawania. Pręt jest związany razem z wyżarzonym drutem. Ponieważ w praktyce udowodniono, że spawanie osłabia połączenie znajdujące się w betonie.

Cały proces można podzielić na 4 kroki:

- Podczas opracowywania projektu bierze się pod uwagę wielkość podłogi i obciążenie działające na nią w przyszłości. Na podstawie tych wskaźników obliczane jest zbrojenie.

- Pomiędzy ścianami głównymi montuje się szalunek z tarcz. Konstrukcja jest podparta elementami wsporczymi.

- Kierując się dokumentacją projektową, wykroje wycinane są z grubego zbrojenia. Za pomocą wyżarzonego drutu rama jest łączona zgodnie z rysunkiem i umieszczana w szalunku.

- Do przygotowanej formy wlewa się płynny beton. Masę zagęszcza się i pozostawia do utwardzenia. Aby uzyskać dobry zestaw twardości, powierzchnia jest regularnie nawilżana.

Aby procesy korozji w jak najmniejszym stopniu wpływały na połączone zbrojenie podłużne i poprzeczne w płycie, rama jest umieszczana w szalunku na specjalnych podporach. Podnoszą zbrojenie na określoną wysokość od podstawy. Zgodnie z normami technicznymi należy zachować tę samą odległość od ramy do podłoża. A jego wartość zawsze obliczana jest indywidualnie.

Oprócz głównego wzmocnienia stropu często wykonuje się dodatkowe wzmocnienia. W tym celu obszary problemowe są wcześniej identyfikowane. A także położenie płyty, na którą wpłynie zwiększone obciążenie. W tych częściach płyty betonowej podczas wylewania umieszczane są dodatkowe pręty stalowe.

Z reguły robią to:

- w miejscu styku płyty z podporą;

- gdzie projekt przewiduje instalację ciężkiego sprzętu;

- wokół kominów i przewodów wentylacyjnych;

- tylko w środku płyty, ponieważ jest to jej najsłabszy punkt.

Odmiany płyt zbrojonych

Pozioma płyta oddziela jedną kondygnację od drugiej, dlatego nazywa się ją płytą nakładającą się. Co więcej, górna strona takiej platformy staje się podłogą następnego piętra. A dolna część działa jak sufit dla pokoju poniżej.

Klasyfikacja podłóg według celu:

- Platformy międzykondygnacyjne dzielące budynek na różne poziomy.

- Płyty cokołowe oddzielające piwnicę od pierwszego piętra.

- Poddasze ograniczające przestrzeń pod dachem od kondygnacji mieszkalnych.

- Prefabrykowane, składające się z kilku elementów, które są produkowane w fabryce i łączone już na placu budowy.

- Monolityczny, którego produkcja odbywa się w miejscu wymaganej lokalizacji.

- Prefabrykowany monolityczny, posiadający konstrukcję z pustaków i belek wykonanych z lekkiego metalu.

Przykładem tej drugiej grupy jest szeroko rozpowszechniona żelbetowa płyta kanałowa o konstrukcji szkieletowej. Konstrukcje prefabrykowane są często wykonywane z dwóch rodzajów produktów. Belka żelbetowa i pustak z betonu lekkiego.

Ale monolityczna płyta w zakładzie jest często instalowana między dwiema metalowymi belkami dwuteowymi. Taki pakiet poważnie wzmacnia projekt. A jego instalacja jest konieczna w obszarach problemowych o zwiększonym obciążeniu.

Korzyści projektowe

Szereg betonu jest w stanie wytrzymać bardzo duże obciążenia ściskające. Ale jeśli na konstrukcję działa moment zginający lub siła rozciągająca, jej wytrzymałość jest ograniczona. Niezdolność betonu do tłumienia takich obciążeń jest kompensowana przez zbrojenie.

Główne zalety wzmacniania betonu metalem:

- Zasób operacyjny, liczony na dziesięciolecia, rośnie.

- Podczas wylewania płyty monolitycznej zakład nie ma połączeń doczołowych. Ma to pozytywny wpływ na sufity i podłogi. Gładka powierzchnia nie wymaga specjalnego przygotowania do wykończenia.

- Wzmocniony sufit monolityczny waży mniej niż produkty fabryczne o tej samej powierzchni. W związku z tym zmniejsza się obciążenie fundamentu.

- Połączenie zbrojenia stalowego i betonu zwiększa wytrzymałość konstrukcji na obciążenia działające w różnych kierunkach.

- Jeden metr kwadratowy powierzchni takich płyt może wytrzymać do 0,8 tony.

- Zastosowanie materiałów niepalnych pozwala przez długi czas zachować integralność konstrukcji w wysokich temperaturach. Płyty żelbetowe wcale nie boją się otwartego ognia.

- Do produkcji monolitycznej płyty bezpośrednio na placu budowy wymagane są znacznie mniejsze koszty. Konstrukcje przemysłowe są zarówno droższe, jak i wymagają dostarczenia na plac budowy.

- Tworzenie monolitu nie wymaga sprzętu do podnoszenia. Z wyjątkiem dostawy elementów szalunkowych do stropu.

- Płyta monolityczna przenosi równomiernie siły na wszystkie podpory. Dzięki temu powstawanie pęknięć jest zminimalizowane.

- Jeśli projekt domu jest niestandardowy, najbardziej praktycznym rozwiązaniem będzie konstrukcja jednej płyty monolitycznej jako sufitu.

- Wzmocnienie podłużne i poprzeczne w płycie stropowej sprawia, że konstrukcja jest znacznie bardziej mrozoodporna i zwiększa jej izolacyjność akustyczną.

- Monolityczny sufit dwupiętrowego domu może być wypełniony nawet przez początkujących budowniczych, bez udziału specjalisty.

- Jako podporę pod płytę można zastosować słupy. Zwiększa to atrakcyjność budynku.

Spośród minusów wyróżnia się żmudną operację tworzenia ramy ze zbrojenia. Ponadto wymaga specjalnego sprzętu i urządzeń mechanicznych. Drugim problemem jest długi proces dojrzewania betonu. Ponadto należy go kontrolować i cały czas dbać o piec.

Deweloperzy prywatni dostrzegają tę wadę, że zbrojenia monolitycznej płyty stropowej nie można wykonać samodzielnie. Będzie to wymagało minimum 3 osób.

Wymagania dotyczące zbrojenia płyt

Podczas wzmacniania konstrukcji betonowej zbrojeniem konieczne jest przestrzeganie pewnych norm i zaleceń. A przede wszystkim musisz zrezygnować ze spawania. Ponieważ spawanie elektryczne łamie strukturę metalu na złączach, a tym samym osłabia strukturę.

Grubość żelbetowej płyty stropowej powinna być 30 razy mniejsza niż odległość między ścianami nośnymi. A minimalny rozmiar nie powinien spaść poniżej 15 cm, jednocześnie można układać zbrojenie tylko w jednej warstwie. Ale jeśli grubość płyty jest powyżej dozwolonego minimum, pręt musi być już związany z ramą.

Zbrojenie robocze w płycie stropowej jest połączone ze sobą tylko wyżarzonym drutem. Jego średnica wynosi od 1,2 do 1,6 mm. Pręt do ramy należy wybrać o przekroju od 80 do 120 mm. Ale możesz kupić gotową siatkę o grubym wzmocnieniu.

Do zaprawy należy wybrać tylko wysokiej jakości cement, a szalunek wykonać z desek struganych. Możesz użyć wodoodpornej sklejki. W każdym razie konieczne jest staranne uszczelnienie wszystkich połączeń, aby uniknąć wycieku betonu.

Jeśli drewno jest używane jako podpory do szalunku, musisz wybrać słupy o średnicy 20 cm, ale lepiej jest użyć teleskopowych metalowych stojaków. Pracuje się z nimi znacznie wygodniej. Nie musisz ich nawet kupować. Są firmy, które wynajmują całe szalunki.

Przydatne wideo

Materiały i niezbędne obliczenia

Aby stworzyć dobry beton, potrzebujesz cementu klasy 300 i wyższej. Wypełniaczami powinien być drobny piasek i kruszony kruszywo o średniej frakcji. W przypadku ramy wzmacniającej odpowiedni jest pręt falisty wykonany ze stali klasy A.

W pracy pomoże:

- szlifierka do cięcia zbrojenia;

- mechanizm dziania drutu;

- sprzęt do gięcia zbrojenia.

Przed rozpoczęciem pracy konieczne jest wykonanie obliczeń. Najpierw musisz znaleźć grubość przyszłej podłogi żelbetowej. Aby to zrobić, musisz zmierzyć odległość między głównymi ścianami. Podziel wynik przez 30 i pomnóż przez 1,2 (współczynnik rezerwowy).

Na przykład, jeśli od ściany do ściany jest 8 metrów, to: 800: 30 × 1,2 = 32. Grubość sufitu w tym przypadku powinna wynosić 320 mm. Ale dla pewności lepiej skonsultować się z ekspertem. W końcu zawsze musisz brać pod uwagę wszystkie niuanse.

Następnie obliczana jest liczba poziomów zbrojenia w płycie stropowej. A ponieważ grubość płyty w naszym przykładzie przekracza 150 mm, konieczne jest już zastosowanie zbrojenia dwupoziomowego. Za pomocą pręta falistego o przekroju do 12 mm należy połączyć dwie siatki z ogniwem od 200 do 400 mm.

Następnie siatki są połączone z ramą. A jego wysokość określają normy wcięcia od podstawy szalunku i powierzchni przyszłej płyty. I w tej kwestii również lepiej skonsultować się ze specjalistą.

Zbrojenie pustej płyty

Nakładanie się na puste przestrzenie jest bardzo powszechne przy budowie domów. Wytrzymałość takiej płyty nie jest gorsza od monolitycznej, a waga jest znacznie niższa. Dzięki temu fundament jest mniej obciążony. Technologia produkcji płyt z pustkami różni się nieco od zwykłej.

Proces zbrojenia płyty kanałowej:

- Dolna siatka zbrojenia umieszczana jest w szalunku i montowana na stojakach.

- Następnie montowane są ramy pionowe.

- Następnie instalowane są puste formy (stemple).

- Konstrukcja pokryta wierzchnią siatką wzmacniającą.

Następnie forma jest wylewana betonem i wibrowana. Po upływie wymaganego czasu stemple są usuwane, a nierówności na płycie zostają zatarte. Otwory na zawiasy są wiercone, a konstrukcja jest koniecznie wysyłana do gotowania na parze.

Średnica pręta podczas wzmacniania pustej konstrukcji jest znacznie mniejsza niż ta, która jest używana do tworzenia monolitycznej płyty. W przypadku dolnej siatki przyjmuje się zbrojenie podłużne o przekroju 8 mm i zbrojenie poprzeczne o przekroju 4 mm. Górna siatka z reguły składa się z pręta o przekroju 3 mm.

Pusta płyta ma jedną cechę. Nie można go skrócić. Jeśli zakładka zostanie przetarta w poprzek, wówczas węzeł podporowy utraci zbrojenie poprzeczne. A to jest obarczone powstawaniem nachylonych pęknięć na płycie.

Podsumowanie

Budując dwupiętrowy dom do nakładania się poziomów, najbardziej praktyczne jest zastanowienie się nad technologią tworzenia monolitycznej płyty żelbetowej. Powstały projekt w niczym nie ustępuje elementom fabrycznym. A pod pewnymi względami nawet je przewyższa.

Przed pracą potrzebujesz konsultacji ze specjalistą i dobrze wykonanych obliczeń. Wzmocnienie płyty jest łatwe. Najważniejsze jest, aby wybrać pasek żądanej sekcji. I kierując się dokumentacją techniczną, zwiąż go w kratę. Najprawdopodobniej będziesz musiał przygotować dwa takie elementy i połączyć je w ramkę.