Dlaczego i jak określić mobilność konkretnego rozwiązania?

Producenci konkretnych rozwiązań w dołączonej dokumentacji muszą wskazać ramy prawne i oznakowanie. Opis symbolami odzwierciedla między innymi ruchliwość mieszanki betonowej. Zastanów się, co kryje się pod tym pojęciem. Zapoznajmy się z czynnikami, od których zależą wskaźniki zanurzenia stożka. Przeczytaj do końca, a dowiesz się, jak określić parametr, w tym bez specjalnego sprzętu.

Pojęcie mobilności rozwiązań

Beton służy do rozwiązywania wielu problemów budowlanych. Mogą to być odpowiedzialne konstrukcje budowlane i pojedyncze elementy architektoniczne, całe tereny lotniskowe i sztuczny kamień do projektowania stref pieszych, kształtów geometrycznych, zbiorników wodnych i elementów dekoracyjnych. W każdym przypadku rozwiązanie robocze ma swoje własne wymagania.

Podstawowym kryterium wyboru składu cementu jest mobilność mieszanki betonowej – jest to zdolność nieutwardzonej masy do naturalnego wypełniania struktur formujących pod wpływem własnej masy. Jednocześnie jednorodność i deklarowane parametry techniczne oryginalnej kompozycji muszą pozostać niezmienione. Dla prostszego zrozumienia mistrza termin ten jest często zastępowany formą pojemności, płynności lub urabialności.

Wartości

Technicznie mobilność betonu reguluje GOST 7473 z 2010 roku. Producenci w dołączonej dokumentacji muszą wskazać między innymi charakterystykę płynności konkretnego rozwiązania. Konwencjonalnie wskaźnik jest oznaczony literą „P”. W tabeli przedstawiono klasyfikację betonów według projektu stożka na podstawie badań laboratoryjnych.

| Marka (P) | Norma (w cm) |

| jeden | Do 4 |

| 2 | 5-9 |

| 3 | 10-15 |

| cztery | 16-20 |

| 5 | 21-25 |

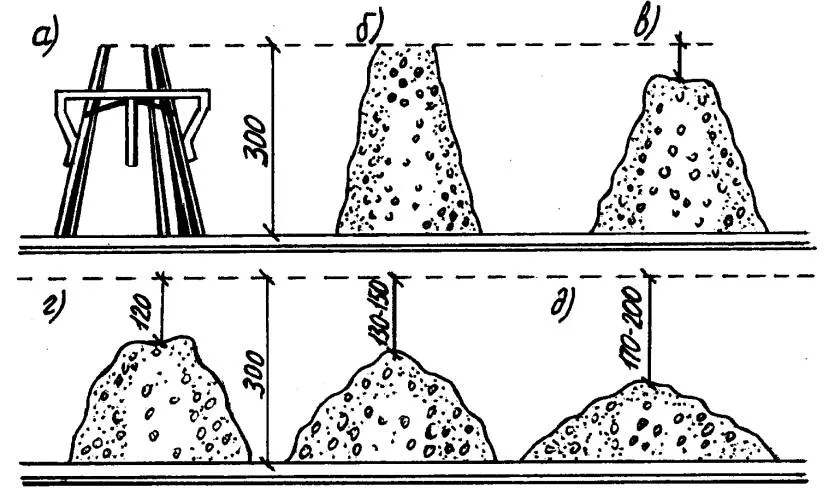

Oznaczanie wskaźników ruchliwości lub plastyczności betonu odbywa się za pomocą metalowej formy. Stożek testowy może być wykonany z blachy ocynkowanej: wysokość 300 mm, średnice krawędzi 300 mm na dole, 100 mm na górze. Pojemność tego pojemnika to tylko 7 litrów. Próbki identyczne w składzie podlegają weryfikacji co najmniej 2 razy, za wynik przyjmuje się wartość średnią. Na placu budowy możesz wykonać zadanie w następujący sposób:

- zamontowana jest równa i mocna metalowa podstawa (pożądane jest, aby roztwór był utrzymywany w jak największym stopniu wewnątrz pojemnika testowego);

- sprzęt jest zwilżony wodą (więc składnik cementowy nie ma czasu na kontakt z metalem podczas eksperymentu);

- stożek dociskany jest do platformy roboczej stopami, improwizowanymi materiałami lub specjalnymi urządzeniami (konieczne jest stworzenie warunków dla minimalnego wycieku cieczy z testowego pojemnika);

- mieszanka betonowa natychmiast po wymieszaniu wlewa się do stożka w trzech etapach (łatwiej będzie wykonać zadanie za pomocą lejka);

- roztwór jest zagęszczany prętem zbrojeniowym lub innym improwizowanym materiałem naprzemiennie przy każdym nasypie (zaleca się przebicie kompozycji w ilości około 25-30 razy);

- po odcięciu nadmiaru kielnią metalowy stożek jest usuwany z betonu i umieszczany obok płaszczyzny roboczej.

Następnie nastąpi proces kurczenia się powstałej formy zaprawy. Dzieje się to do momentu zestalenia się masy. Różnica pomiędzy wysokościami próbnego szalunku i osiadającego betonu jest ostateczną miarą ruchu lub opadu betonu mierzoną w centymetrach.

Innym sposobem sprawdzenia betonu jest obecność stożka, stołu wibracyjnego, stopera, statywu ze skalą pomiarową (w mm). Tutaj musisz ustalić czas, w którym masa spadnie do określonego poziomu podczas zagęszczania (sprawdzone za pomocą narzędzia pomiarowego). Wynik jest mnożony przez stały współczynnik 0,45. Warunkiem trafności techniki jest frakcja żwiru od 0,5 do 40 mm.

Jeśli zaprawę betonową miesza się z kruszywem o wielkości do 70 mm, można zastosować inną technikę pomiaru ruchliwości betonu. Tutaj uformowany stożek umieszcza się w otwartym sześcianie (na przykład o rozmiarze żebra 200 mm). Szacowany czas to okres, w którym podczas wibrozagęszczania mieszanina wypełnia naroża i tworzy jednolitą warstwę. Współczynnik w tym przypadku wynosi 0,7.

Czynniki determinujące

Urabialność można wpływać na różne sposoby. Wpływa na to również środowisko. Rozważ każdy czynnik wpływający na mobilność betonu. Oto, co to jest:

- Zawartość cementu .

Składnik wiążący po zmieszaniu z wodą tworzy stosunkowo słabe wiązania przed utwardzeniem i łatwo się rozprowadza. Kruszywa stałe tworzą dodatkowy opór, który zmniejsza mobilność.

- Objętość wody .

Konsystencja mieszaniny roboczej zależy od tego składnika. Jeśli zachowasz proporcje pozostałych składników, ale dodasz więcej wody, płynność roztworu wzrośnie. To prawda, że takie podejście negatywnie wpływa na ostateczną wytrzymałość monolitu.

- Udziały objętościowe piasku i żwiru z wodnym roztworem cementu .

Istnieje sposób na zmianę składu, w którym ostateczna wytrzymałość monolitu pozostaje niezmieniona. Tutaj można zwiększyć zawartość składników mineralnych i zmniejszyć udział cierpkiego ciasta lub odwrotnie. Ważne jest zachowanie proporcji wody z cementem. Mobilność mieszanki betonowej przy tym podejściu zmieni się analogicznie do podstawy podstawy: wzrasta wraz ze wzrostem szybkości mieszanki wodno-cementowej.

- Rodzaj spoiwa .

Cement jest produktem prażenia mieszanki mineralnej, której skład może być różny. W ten sposób można wyróżnić materiały o różnej przyczepności, szybkości utwardzania i ogólnie właściwościach. Na przykład beton na bazie pucolanowej lub krzemionkowej jest mniej mobilny niż zaprawa na bazie zwykłego cementu portlandzkiego.

- Ułamek i charakter symbolu zastępczego .

W celu zwiększenia mobilności rozwiązania można dodać piasek lub żwir o większym rozmiarze. Podobny efekt uzyskuje się stosując kruszony kamień o zaokrąglonych i gładszych krawędziach. Dzięki nim cement przylega dłużej i gorzej. Niższa płynność będzie uzależniona od obecności kurzu i gliny w kompozycji. Tutaj proces krzepnięcia roztworu zostanie przyspieszony. Ale to są linki lokalne i niskiej jakości. Dlatego wydajność techniczna monolitu jako całości ulegnie pogorszeniu.

Na zmniejszenie opadania stożka betonu mogą wpłynąć jeszcze 2 punkty, które są związane z naruszeniem wymagań technicznych. To nadmiar składników stałych i praca w niskich temperaturach i nadmiernie wysokiej wilgotności. Wyjątkiem mogą być tylko specjalistyczne preparaty z dodatkami modyfikującymi.

Dodatkowe komponenty

Należą do nich wszelkie dodatki inne niż cement podstawowy, czysta woda, płukany i przesiewany piasek, żwir lub tłuczeń kamienny. W zwyczaju dziadkowie używali sadzy, trocin, wiórów metalowych, mydła do prania. Przedsiębiorczy rzemieślnicy używają dziś połamanych cegieł, asfaltu lub betonu, mydła w płynie, płynu do mycia naczyń lub proszku do prania z improwizowanych materiałów. Producenci oferują specjalne dodatki do tego przypadku.

Konwencjonalnie wszystkie dodatki chemiczne można podzielić na 2 grupy. Ten pierwszy można wprowadzić do mieszanki betonowej w ilości mniejszej niż 2% całkowitej porcji roztworu. Z reguły są to płyny o różnym stężeniu substancji aktywnych. Drugie drobno zmielone składniki stanowią 5-20% całkowitej objętości. Tu są środki na zbrojenie, zamienniki cementu (tylko częściowo) w celu zmniejszenia ich zużycia. Wszystkie próbki fabryczne mają jedną wspólną cechę – poprawę określonych parametrów lub ogólnego stanu monolitu bez obniżania jego jakości.

Na mobilność betonu duży wpływ mają różnego rodzaju plastyfikatory. Ich zastosowanie pozwala na zmniejszenie dozowania wody i cementu przy zachowaniu właściwości betonu. Dodatek superplastyfikatorów (SP) dodatkowo kompleksowo poprawia jakość monolitu.

Nakładanie betonu w zależności od mobilności

Roztwór cementu, piasku i żwiru jest coraz częściej stosowany do budowy domów lub dróg, odlewania elementów żelbetowych. Większość taboru jest odpowiednia do tworzenia konstrukcji o zbrojeniu lub złożonych kształtach geometrycznych. Ma to również znaczenie w warunkach, w których trudno jest przeprowadzić wibrowanie lub uszczelnianie bagnetowe. Należy zauważyć, że np. dla betonu P4-P5 wymagany jest szalunek lub konstrukcja listwy o maksymalnej szczelności.

Poszukiwane są również rozwiązania sztywne i wolnobieżne. Na przykład do formowania bloków konstrukcyjnych, urządzeń do jastrychów półsuchych. Tutaj zagęszczanie odbywa się bez przeszkód. Na przykład beton P1 jest często używany do tworzenia schodów monolitycznych.

Przydatne wideo

Podsumowanie

Mobilność rozwiązania betonowego jest jednym z podstawowych kryteriów wyboru materiału.

Termin ten odnosi się do zdolności mieszanki do wypełnienia danego kształtu przed utwardzeniem pod wpływem własnego ciężaru.

Parametr jest oznaczony literą „P” i liczbą od 1 do 5. Wskaźnik jest określony przez zanurzenie stożka zaprawy w centymetrach.

Na mobilność wpływają proporcje i charakter składników bazowych, skład i przeznaczenie dodatków, temperatura i wilgotność.