Podłogi mozaikowe: różnorodność materiałów i technologii

Kawałki marmuru to jeden z ciekawszych materiałów wykończeniowych. Znajduje zastosowanie w dekoracji elewacji, wykonuje się z niej stopnie, blaty i parapety, a także uzyskuje się z niej eleganckie mozaiki podłogowe. Rozumiemy, jakie cechy ma taka wykładzina podłogowa, z jakich technologii jest wykonana i jakie ma cechy.

Treść artykułu [ukrywać] [pokazywać]

- Co to jest betonowa podłoga mozaikowa

- Zalety i wady

- Odmiany podłóg mozaikowych według rodzaju spoiwa

- O zasadach tworzenia efektu dekoracyjnego

- Różnorodność wypełniaczy

- O zawiłościach wykonywania bezszwowej betonowej mozaiki podłogowej

- Wykonanie posadzki z mozaiki lastryko cementowej i polimerowo-cementowej

- Wykonanie polimerowej posadzki samopoziomującej z imitacją lastryko

- Podsumowanie

Co to jest betonowa podłoga mozaikowa

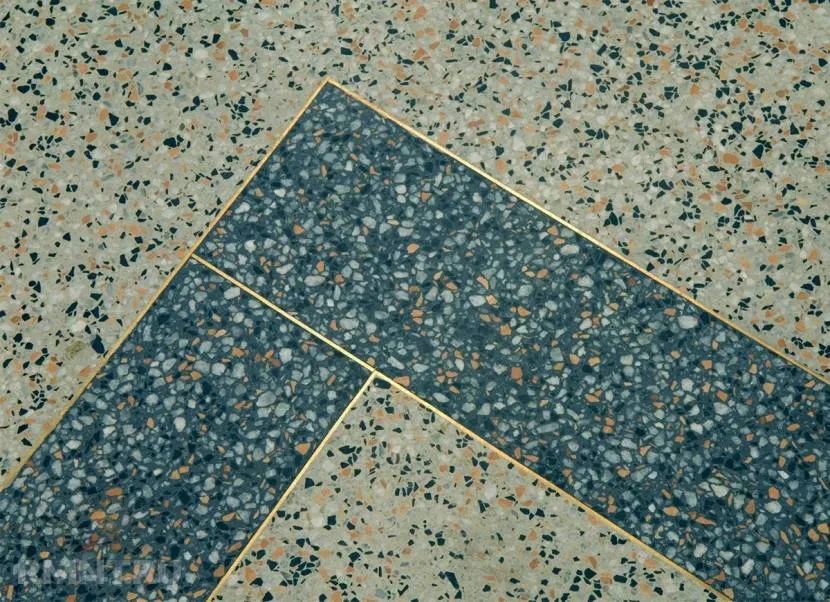

W skład klasycznej mozaiki podłogowej z wiórów marmurowych wchodzą wyłącznie naturalne składniki: wapno lub jego pochodne (mieszanki cementowe), a także kruszony marmur o różnych odcieniach. Nawierzchnie z betonu mozaikowego można zobaczyć w placówkach edukacyjnych i medycznych, w holach i korytarzach hoteli, na parkietach handlowych i obiektach przemysłowych.

Beton mozaikowy, jak każdy materiał pochodzenia naturalnego, ma starożytną historię. Pierwsze prototypy powłok dekoracyjnych istniały w starożytnym Rzymie. Technologia została opracowana w Republice Weneckiej, gdzie stała się znana jako „terrazzo”. Od XVI wieku podłogi z lastryko na jastrychu rozprzestrzeniły się w całej Europie; w Rosji zostały zaprojektowane dla pałaców Moskwy i Petersburga.

Mieszanka betonu i kruszonego marmuru o różnych odcieniach pozwala uzyskać mozaikową powierzchnię, która w przeciwieństwie do samego marmuru ma charakterystyczną nakrapianą fakturę. Skład nowoczesnych mieszanek obejmuje kompozycje polimerowe i różne dodatki.

Zalety i wady

Podłogi mozaikowe są uważane za atrakcyjne rozwiązanie. Nadają każdemu pomieszczeniu elegancki wygląd; ich kolory można dobrać w oparciu o własne gusta i zadania projektowe. Popularność lastryko tłumaczy następujący zestaw cech wydajności:

- Zwiększona wytrzymałość na ściskanie mozaiki podłogowej. W porównaniu do standardowej nawierzchni betonowej wzrasta o 70-120%.

- Zwiększona odporność na obciążenia udarowe (na przykład przypadkowo upuszczony kubek nie uszkodzi takiej podłogi).

- Odporność na zużycie. Ze względu na niską ścieralność powłoka nadaje się do miejsc o dużym natężeniu ruchu.

- Wodoodporność. Podłoga o fakturze mozaiki nadaje się do pomieszczeń o dużej wilgotności, łazienki czy kuchni.

- Powłoka nie boi się podwyższonych temperatur; nadaje się do pomieszczenia z ciepłą podłogą.

- Materiał nie blaknie pod wpływem promieniowania ultrafioletowego, nie emituje szkodliwych substancji. Jest łatwy w czyszczeniu, obojętny na chemię gospodarczą.

Właściciele wybierają samopoziomującą podłogę z wiórami marmurowymi, koncentrując się na następujących właściwościach:

- Wysoka prędkość produkcji w technologii masowej. Pokrycie z imitacją lastryko jest całkowicie gotowe do eksploatacji przez 6-8 dni.

- W razie potrzeby możesz wykonać cienką (od 15 mm) i ultra cienką (od 6-8 mm) warstwę; podczas gdy wypełniacz jest również mały. Zmniejszając grubość, znacznie zmniejsza się koszt posadzki z lastryko.

Wadami są następujące cechy podłogi samopoziomującej:

- Pokrycie trudno nazwać budżetem.

- Wykonanie podłogi o złożonym wzorze lub wzorze zajmuje dużo czasu.

- Zastosowanie kompozycji o niskiej jakości i naruszenie technologii może spowodować zmniejszenie powierzchni dekoracyjnej (może zmienić kolor na żółty).

- W domu podłogę trzeba uzupełnić o system ogrzewania, a to wiąże się z dodatkowymi kosztami.

Odmiany podłóg mozaikowych według rodzaju spoiwa

Dzięki nowoczesnym technologiom podłogi mozaikowe z wiórów marmurowych stały się bardziej zróżnicowane pod względem składu. Oprócz wiórów cementowych i marmurowych zawierają kruszony kwarc i granit, różne dodatki polimerowe. Nowoczesne wykładziny podłogowe według rodzaju spoiwa dzielą się na trzy rodzaje.

cement

Klasyczna okładka ma następujące cechy:

- Spoiwem jest cement portlandzki.

- Technologia układania jest standardowa, jak w przypadku mieszanki betonowej.

- Grubość powłoki zaczyna się od 5 cm, grubość wypełniacza - do 2 cm.

- Istnieje możliwość zastosowania zbrojenia (w zależności od miejsca ułożenia).

- W przypadku konieczności obniżenia ceny materiału należy użyć betonu towarowego (produkowanego na zespole zaprawa-beton).

- Gotowa mozaika podłogowa z lastryko jest szlifowana, a następnie impregnowana impregnatem poliuretanowym. Dzięki temu wzór (wypełniacz) jest dobrze widoczny na powierzchni. Obrabiana powierzchnia staje się szczelna i wolna od kurzu, łatwiej będzie utrzymać ją w porządku.

Cement polimerowy

Kompozycja charakteryzuje się następującymi cechami:

- Spoiwo składa się z mieszanki cementu portlandzkiego i specjalnych modyfikatorów polimerowych.

- Podczas układania stosuje się technologię cienkowarstwowego jastrychu betonowego.

- Kompozycja pozwala na uformowanie cienkiego (od 1,5 cm) jastrychu, który może być przydatny w pomieszczeniach o niskim suficie.

- Grubość wypełniacza jest ograniczona grubością gotowej powłoki; przy minimum 1,5 cm nie przekracza 1 cm.

- Aby uzyskać czystsze, jaśniejsze kolory, biały można zastąpić zwykłym cementem. Posadzka mozaikowa okaże się droższa, ale będzie miała lepsze walory dekoracyjne.

- Mieszanka cementowo-polimerowa przygotowywana jest bezpośrednio w zakładzie; możesz użyć betoniarki typu wymuszonego lub bezwładnościowego.

- Przed rozpoczęciem pracy podłoże gruntuje się bezdotykowo, co pomaga zwiększyć jego przyczepność. Ważne jest, aby podczas nakładania podkładu powierzchnia była czysta i sucha.

- Gotowa powłoka z cementu polimerowego jest polerowana lub impregnowana impregnatem poliuretanowym.

Beton polimerowy

Posadzka mozaikowa wykonana z polimerobetonu spełnia następujące parametry:

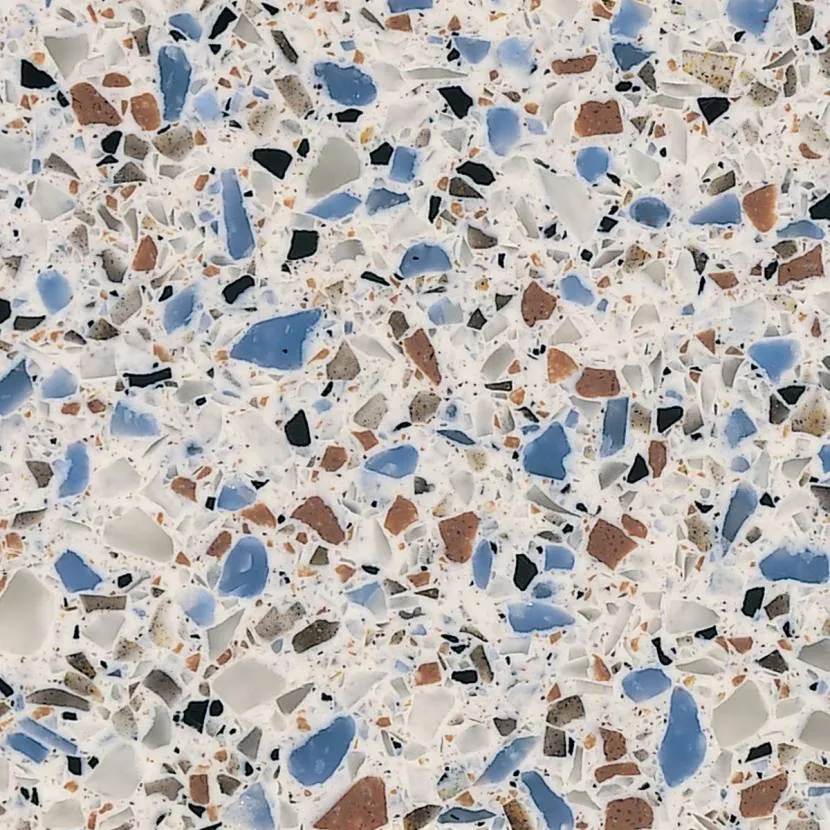

- Spoiwem jest kompozycja polimerowa (poliuretanowa lub epoksydowa).

- Do aranżacji wykorzystano technologię posadzek samopoziomujących wypełnionych kwarcem.

- Grubość powłok polimerobetonu waha się od 20 do 50 mm.

- Wypełniaczem jest piasek kwarcowy, ewentualnie z pigmentem; rozmiar zaczyna się od 0,5 mm.

- W celach dekoracyjnych dodaj różne kłaczki, iskierki, brokaty (akrylowe, metalizowane, odblaskowe); cząsteczki mogą mieć różne kształty, rozmiary i kolory.

- Aby stworzyć przednią warstwę, stosuje się przezroczyste związki polimerowe, które zwiększają odporność powierzchni na wilgoć.

O zasadach tworzenia efektu dekoracyjnego

Właściwości dekoracyjne podłóg z wiórów marmurowych kształtuje się w następujący sposób:

- Jeśli potrzebujesz jasnej podłogi, użyj białego cementu portlandzkiego; w przypadku ciemnej powłoki przygotowuje się roztwór na podstawie gatunków cementu portlandzkiego M400 i wyższych.

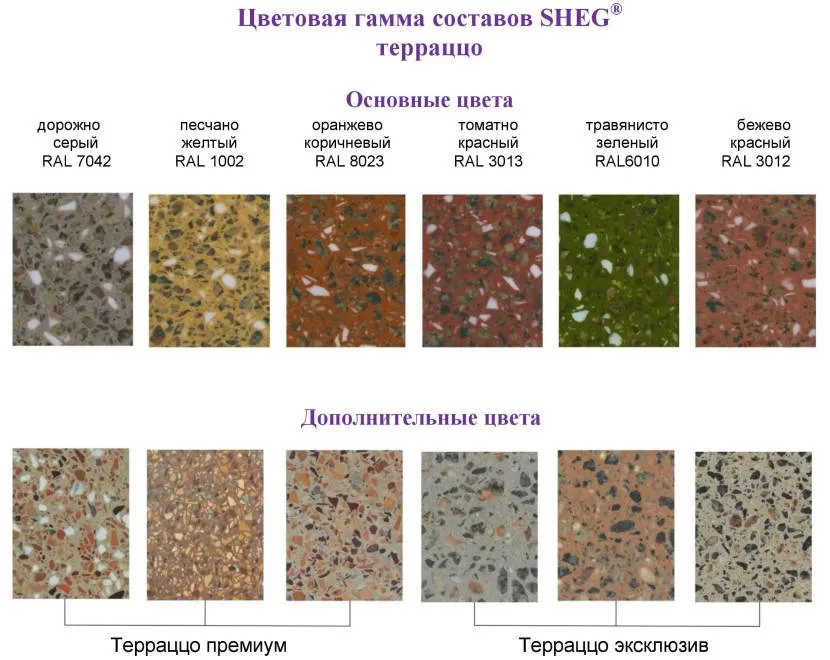

- Do układania kolorowej powłoki wybiera się kolorowy cement portlandzki, którego stosowanie regulują normy techniczne GOST 15825.

- Do barwienia kompozycji można użyć pigmentów mineralnych. Im ich więcej, tym intensywniejszy będzie odcień, maksymalna możliwa ilość w kompozycji to 15% (wagowo).

- Jako pigmenty stosuje się substancje odporne na alkalia i ultrafiolet (na przykład nadtlenek manganu, tlenek chromu). Dodatki mineralne są rozcierane na tarce do farby i dodawane do mieszanki w postaci zawiesiny.

- Ogólna zasada: wielkość wiórów marmurowych nie powinna przekraczać 60% (0,6) grubości samej podłogi.

Z reguły na betonową podłogę z mozaiki lastryko stosuje się mieszanki o następujących proporcjach: okruchy zajmują 75-80%, a cement 20-25%. Tylko w tym przypadku powierzchnia będzie miała poprawną mozaikową fakturę. Ważne jest, aby uważnie monitorować, czy obce wtrącenia nie dostały się do kompozycji, a wypełniacz jest rozłożony równomiernie, nie zbiera się w grudki.

Mieszanki dekoracyjne

Istnieje wiele przepisów na uzyskanie mozaikowych podłóg w wymaganej palecie; często stosuje się następujące mieszanki (suche składniki podawane są w częściach, pigment - w % całkowitej masy):

- Podłoga z czarnej mozaiki. 3 części czarnych wiórów kamiennych, 1 część cementu (klasa M400 i wyższa), 5% nadtlenek manganu.

- Jasny kolor. 1 część cementu tej samej jakości, 0,3 części białej mąki kamiennej, 2 części okruchów do wyboru.

- Czerwony i biały. 1 część cementu portlandzkiego (M400 i więcej), 3 części białych okruchów, 3% minium żelaza (proszek, tlenek żelaza, bogaty brązowo-czerwony kolor).

- Czarny i biały. 1 część cementu portlandzkiego tej samej jakości, 3 części okruchów dowolnego minerału o jasnym kolorze, 12,5% nadtlenku manganu.

- Żółty. 1 część białego cementu portlandzkiego, 3 części żółtego kamienia (na przykład goldite), 10% suchej ochry (pigmentu).

- Efekt granitu. 1 część cementu portlandzkiego, 1 część białego marmuru, 2 części wiórów granitowych.

Różnorodność wypełniaczy

W średniowieczu kruszona terakota służyła jako wypełniacz podłóg w Wenecji, potem wszędzie zastępowały ją marmurowe wióry. Dziś wygląd mozaikowej podłogi stał się znacznie bardziej zróżnicowany dzięki zastosowaniu następujących materiałów:

- Minerały. Używa się miękiszu pochodzenia naturalnego; oprócz marmuru dopuszcza się łupek, granit lub na przykład półszlachetny serpentyn lub jaspis. Preferowane są tradycyjne wióry marmurowe; może mieć inny odcień, rozmiar i teksturę.

- Piasek. Dodatki do piasku stosuje się w postaci frakcji nie większych niż 1-2 mm. Piasek jest wstępnie przesiany i umyty.

- Metale. Użyj drobinek folii metalizowanej wykonanej z aluminium, brązu lub miedzi.

Wióry (kłaczki) - drobinki farby lub polimerów (na przykład winyl) lub brokat - błyszczy polimerowe służą jako uniwersalny materiał dekoracyjny. Paleta flock jest bardziej zróżnicowana, zawiera odmiany matowe, neonowe i lustrzane. Paleta chipów winylowych jest zbliżona do naturalnych kolorów; nadają się do imitacji naturalnych minerałów.

Na nowo nałożoną powłokę nakłada się kłaczki; jeśli jest luzem, to po walcowaniu wałkiem kolczastym. Istnieją trzy metody aplikacji:

- Zrębki są podrzucane, aby były bardziej równomiernie rozłożone na powierzchni. Dzięki tej metodzie zużycie materiału wynosi 20-80 g na metr kwadratowy.

- Powierzchnia pokryta jest ciągłą warstwą, zużycie wzrasta do 80-100 g na kwadrat.

- Użyj pneumatycznego pistoletu natryskowego. Strumień powietrza wbija cząsteczki w powłokę, tworząc bardziej złożony, trójwymiarowy efekt. Zużycie materiału będzie maksymalne, 200-700 g na kwadrat.

Po zasypaniu mieszaninę pozostawia się do wyschnięcia, po czym podłogę czyści się na różne sposoby: pędzlem, papierem ściernym lub szpachelką. Następnie powierzchnia jest odpylana i pokrywana jedną lub dwiema warstwami lakieru.

O zawiłościach wykonywania bezszwowej betonowej mozaiki podłogowej

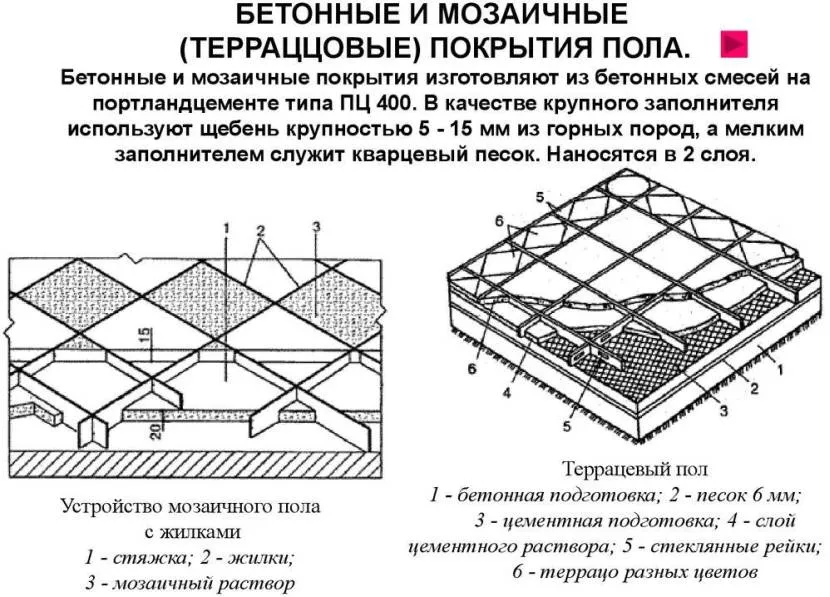

Istnieją normy SNiP (2.03.13-88 „Podłogi”) dotyczące podłóg mozaikowych wykonanych z wiórów marmurowych; Technologia opiera się na następujących ograniczeniach:

- Tradycyjna grubość jastrychu lastryko nie przekracza 30 mm.

- Parametry wiórów marmurowych: rozmiar nie większy niż 15 mm i nie powinien przekraczać 0,6 grubości podłogi.

Zasady dotyczą mieszanek cementowych i polimerowo-cementowych; grubość odmian polimerów podczas aplikacji nie przekracza 5-10 mm.

Dla uzyskania trwałej powłoki ważny jest mikroklimat pomieszczenia. Jastrych Terrazza będzie tym lepszy, im bardziej wilgotne powietrze. Przy niskiej wilgotności przeprowadza się dodatkowe zwilżenie powłoki. W tym celu świeżą mozaikowo-betonową powierzchnię pokrywa się piaskiem (lub trocinami) i zwilża za pomocą węża z dyszą do podlewania.

Trzeba też pamiętać o cechach betonu. Materiał ten w pierwszym dniu zyskuje 70% wytrzymałości; osiągnięcie wytrzymałości projektowej zajmie około miesiąca (w zależności od wilgotności i temperatury). Pierwszy tydzień po ułożeniu jest uważany za krytyczny, w tym czasie lepiej w ogóle nie obciążać podłogi. Jeśli konieczne jest przyspieszenie procesu utwardzania, do mieszanki dodaje się dodatki w celu uzyskania wytrzymałości.

Przydatne wideo

Wykonanie posadzki z mozaiki lastryko cementowej i polimerowo-cementowej

Montaż podłóg mozaikowych lastryko zgodnie z klasyczną technologią jest uważany za zadanie twórcze, dlatego wymaga uwagi i dokładności od wykonawcy na wszystkich etapach pracy. Jakość przyszłej powłoki zależy również od przygotowania szorstkiej powierzchni, na którą nałożone są następujące wymagania:

- Powierzchnia musi być na tyle równa, aby średnie odchylenie od płaszczyzny nie przekraczało 5 mm. Dopuszczalne są mniejsze defekty (zarysowania lub wypukłości).

- Powierzchnia musi być gęsta i jednolita, bez zabrudzeń, łuszczenia się, wykwitów.

Dlatego warstwa przeciągu jest wyrównana, znaczne ubytki są uszczelnione mieszanką cementowo-piaskową, dokładnie oczyszczone (lepiej jest użyć odkurzacza budowlanego). Warto wzmocnić materiał specjalistycznym podkładem, a przed nałożeniem lastryka koniecznie zwilżyć go wodą.

Przed wykonaniem marmurowej podłogi wykonuje się znaczniki: za pomocą poziomu na obwodzie umieszcza się znaczniki, ustalając wysokość czystej podłogi. Sygnalizatory kierunkowe są instalowane zgodnie z biciem poziomu czystego (w krokach co 1,5-2 m). Pomogą w wylewaniu solidnej podłogi jednokolorowej, a zwłaszcza w sekcjach wylewania (jeśli projekt zawiera różne odcienie, kształty lub wzory). Wygodne jest również nakładanie linii znakujących na podłogę segmentową za pomocą sznurka do cięcia.

Przydatne wideo

Do tworzenia wzorów stosuje się specjalne rdzenie dzielące o grubości 4-5 mm. Mogą być szklane lub metalowe (miedź, mosiądz); aby naprawić rdzenie, użyj specjalnych łączników lub załóż je na rozwiązanie. Po zainstalowaniu rdzeni wykonaj następujące operacje:

- Kompozycję wylewa się między prowadnice, z lekkim napływem na latarnie (jest to konieczne do prawidłowego zagęszczenia).

- Latarnie morskie są demontowane, ich ślady wylewa się roztworem.

- Świeża zaprawa jest zagęszczana ręcznie (ubijakiem i kielnią) lub za pomocą sprzętu (np. jastrychy wibracyjne). Operacja wygładza i zagęszcza warstwę betonu, zagęszcza wystające krawędzie wypełniacza.

- Przeprowadzana jest obróbka ścierna. Po ubiciu wypełniacz dekoracyjny opada i należy go rozwinąć. Aby to zrobić, użyj szlifierki, która usuwa 3-4 mm powierzchni cementu. Przetwarzanie odbywa się nie wcześniej niż 4-5 dni po ułożeniu.

- Szlifowanie. Przeprowadza się go szlifierką, ale drobniejszym ścierniwem. Czasami po polerowaniu znajdują się defekty: rowki od cząstek marmuru, które uciekły. Maskuje się je zaprawą cementową o odpowiednim odcieniu, a po wyschnięciu ponownie poleruje.

- Polerowanie. Szlifierka służy również do wykańczania betonowej mozaiki podłogowej. Najmniejszy materiał ścierny pozwala uzyskać idealnie gładką powierzchnię, matową lub błyszczącą.

Przydatne wideo

Wykonanie polimerowej posadzki samopoziomującej z imitacją lastryko

Ponieważ technologia polega na wytworzeniu bardzo cienkiej powłoki polimerowej, przygotowanie chropowatej powierzchni musi być szczególnie dokładne. Płaszczyzna jest wypoziomowana z maksymalnym odchyleniem 2 mm na metr (nie więcej niż 5 mm dla całego rozmiaru), następnie jest czyszczona i nakładany jest specjalny podkład w celu utworzenia szorstkiej warstwy.

Podłoga samopoziomująca imitująca lastryko (podobnie jak inne odmiany) praktycznie nie musi oznaczać poziomu wykończenia i latarni morskich. Sama mieszanka jest rozprowadzana w równomiernej warstwie pod wpływem grawitacji, a różnica między wykończeniem a podkładem wynosi kilka milimetrów. Na tym etapie podłoga jest oznaczona pod instalację żył.

Kiedy żyły są ustawione, roztwór wylewa się na powierzchnię; nadmiar powietrza usuwa się za pomocą wałka kolczastego. Jeśli konieczne jest, aby powłoka była jednorodna, mieszanina powinna wystarczyć do wypełnienia całej powierzchni. W przeciwnym razie prawie niemożliwe jest uniknięcie różnicy kolorów.

Gdy podłoga jest gotowa, nakłada się na nią specjalny wosk i obrabia maszyną do polerowania. Zabieg nie tylko nabłyszcza, ale także uszczelnia warstwę dekoracyjną, co korzystnie wpływa na jej wytrzymałość.

Przydatne wideo

Podsumowanie

Podłogi z mozaiki lastryko są poszukiwane od czasów Republiki Weneckiej, a dziś można je znaleźć w wielu różnych przestrzeniach. Posadzka mozaikowo-betonowa spełnia dwie funkcje: dekoracyjną i wyrównującą i nadaje się do zastosowania w wiejskim domu.

Istnieją trzy rodzaje posadzek lastryko, różniące się rodzajem spoiwa. Aby nadać walory dekoracyjne, stosuje się wypełniacze pochodzenia naturalnego i sztucznego, a także pigmenty wzmacniające kolor.

Technologia wykonania posadzki mozaikowej cementowej i polimerowo-cementowej różni się od wykonania posadzki samopoziomującej polimerowej. Wymaga starannego oznaczenia zarówno poziomu podłogi, jak i położenia przegród. Urządzenie do wylewania zajmuje mniej czasu, ale obejmuje również końcowe polerowanie.