Anodowanie aluminium: jak to się dzieje i jakie daje rezultaty

Wyroby aluminiowe znajdują zastosowanie we wszystkich sferach działalności człowieka. Poszukiwany metal ma wiele cennych zalet, ale anodowanie aluminium pozwala uczynić go jeszcze lepszym. Rozumiemy, w jaki sposób uzyskuje się anodowane aluminium, jakie uzyskuje korzyści, jakie rodzaje technologii istnieją.

Co to jest anodowanie i dlaczego jest używane?

Z wyglądu aluminium jest srebrno-białym metalem. Ale łatwo utlenia się w powietrzu, reagując z tlenem, dlatego w życiu wygląda szaro. Warstewka tlenków, która tworzy się na powierzchni, jest zbyt cienka i delikatna, aby naprawdę chronić produkt aluminiowy przed wpływami środowiska.

Dlatego opracowano technologię anodowania – jest to proces, w wyniku którego powstaje film tlenkowy Al 2 O 3 . Jest gęstszy i mocniejszy niż ten, który uzyskuje się naturalnie; naturalną modyfikacją tlenku jest korund, minerał drugi pod względem twardości po diamentie.

Aby uzyskać warstwę ochronną, metal zanurza się w kwaśnym roztworze elektrolitu i przez system przepływa prąd stały. Proces ten nazywa się anodowaniem (innymi słowy utlenianiem anodowym lub utlenianiem anodowym), ponieważ aluminium działa jak anoda. Technologię stosuje się, gdy ważne jest wykonanie następujących zadań:

- Zachowanie integralności i jednolitości powłoki podczas eksploatacji (żywotność powłoki wynosi 20 lat).

- Odporność na korozję na wysokim poziomie.

- Zachowanie estetyki zewnętrznej. Powłoka wyrównuje rysy, wgniecenia i inne drobne defekty na powierzchni metalu.

Gdzie jest używany metal anodowany?

Technologia poprawiła oryginalne właściwości metalu. Anodowane aluminium znajduje zastosowanie w wielu różnych dziedzinach techniki i pozwala osiągnąć różne cele, na przykład:

- Ochrona antykorozyjna konstrukcji architektonicznych. Konstrukcje aluminiowe zyskały popularność w latach 60. ubiegłego wieku i wkrótce anodowanie zastąpiło malowanie na mokro. Standardowa grubość warstwy w różnych krajach to 15-25 mikronów, w zależności od warunków środowiskowych.

- Wykorzystanie właściwości odblaskowych. Błyszcząca powierzchnia znalazła zastosowanie w różnych dziedzinach techniki, od reflektorów termicznych (w reflektorach grzewczych), po reflektory punktowe i elementy oświetleniowe. Warstwa o grubości 1-2 mikronów z łatwością toleruje wysoką wilgotność i temperaturę.

- Odporność na zużycie, redukcja tarcia. Gładka powłoka znacznie zmniejsza zużycie i zwiększa twardość części ciernych. Dlatego do pokrywania części mechanizmów i silników stosuje się warstwę o grubości do 60 µm.

- Tworzenie filmu dielektrycznego. Izolator elektryczny w postaci anodowanej warstwy aluminium stosowany jest w kondensatorach elektrolitycznych, w niektórych typach transformatorów.

- Szczególnie twardy mikrofilm znalazł zastosowanie w przemyśle lotniczym i stoczniowym, w budownictwie (profile konstrukcyjne).

- Folie tlenkowe są potrzebne w produkcji urządzeń grzewczych i chłodzących.

- Poprawa jakości produktów. Anodowanie aluminiowego profilu okiennego poprawia jego wygląd, maskuje drobne wady, czyli poprawia jakość produktu.

- Różnorodność wzornicza. Proces pozwala na uzyskanie powłok anodowanych w różnych kolorach (m.in. imitacja brązu, srebra, złota). Zwiększa to atrakcyjność produktów (np. zawiasy, uchwyty, balustrady) i pozwala na dokładniejsze dopasowanie ich do wnętrza.

- Utrzymanie czystości. Niezabezpieczona aluminiowa drabinka ubrudzi ręce. Dlatego producenci zwykle starają się anodować takie elementy jak uchwyty, balustrady, igły dziewiarskie.

Technologia twardego anodowania

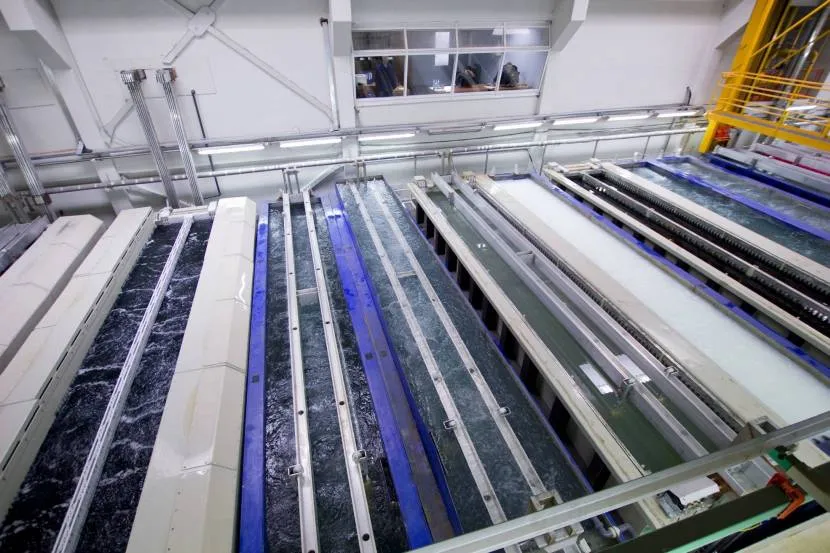

W fabryce do anodowania aluminium używa się specjalnego sprzętu (na przykład automatycznej linii cynkowania); technologia obejmuje następujące kroki:

- Produkt przygotowywany jest na dwa sposoby, mechaniczny i elektrochemiczny. Powierzchnia jest przeszlifowana i odtłuszczona. Następnie metal jest rozjaśniany poprzez zanurzanie kolejno w alkaliach i kwasach. Na koniec produkt jest myty.

- Przedmiot jest zawieszony na wspornikach i zanurzony w wannie z elektrolitem i katodą. Proces przebiega przy określonych aktualnych parametrach.

- Po anodowaniu nowa warstwa wygląda na porowatą i wymaga utwardzenia. W tym celu stosuje się dwie metody: przedmiot obrabiany zanurza się w świeżej wrzącej wodzie lub w roztworze o specjalnym składzie. Mocowanie poprawia właściwości użytkowe aluminium.

- Jeżeli produkt jest przeznaczony do malowania (farba płynna lub proszkowa) etap mocowania jest pomijany. Na porowatej powierzchni farba trzyma się wielokrotnie lepiej; wypełnia pory, a powierzchnia jest gładka.

Jakość anodowania zależy od parametrów procesu: gęstości prądu i temperatury elektrolitu:

- Przy wysokiej gęstości prądu i niskiej temperaturze tworzy się twardy film.

- Przy niskiej gęstości prądu i wysokiej temperaturze tworzy się miękka i porowata powłoka.

Twarde anodowanie jest stosowane w środowiskach przemysłowych. Jego osobliwość polega na tym, że często używają nie jednego elektrolitu (kwasu siarkowego), ale kilku (octowy, borowy, szczawiowy, winowy). W standardowych warunkach stosuje się roztwór kwasu siarkowego. Ale jeśli obrabiany przedmiot ma dużo pęknięć, szczelin, zastępuje go kwas chromowy.

Ciepłe anodowanie

Alternatywną metodą uzyskania błyszczącej warstwy jest anodowanie na ciepło, które można wykonać w przydomowym warsztacie. Metoda ma następujące cechy:

- W domu niemożliwe jest dokładne utrzymanie zadanej temperatury i innych warunków podczas reakcji elektrolitycznej.

- Anodowana powłoka okazuje się być porowata, co jest dobre, jeśli planujesz malować produkt.

- Warstwa okazuje się niewystarczająco wytrzymała, może zapadać się podczas pracy pod wpływem czynników zewnętrznych (np. woda morska), łatwo ją zarysować, ma małą odporność na ścieranie.

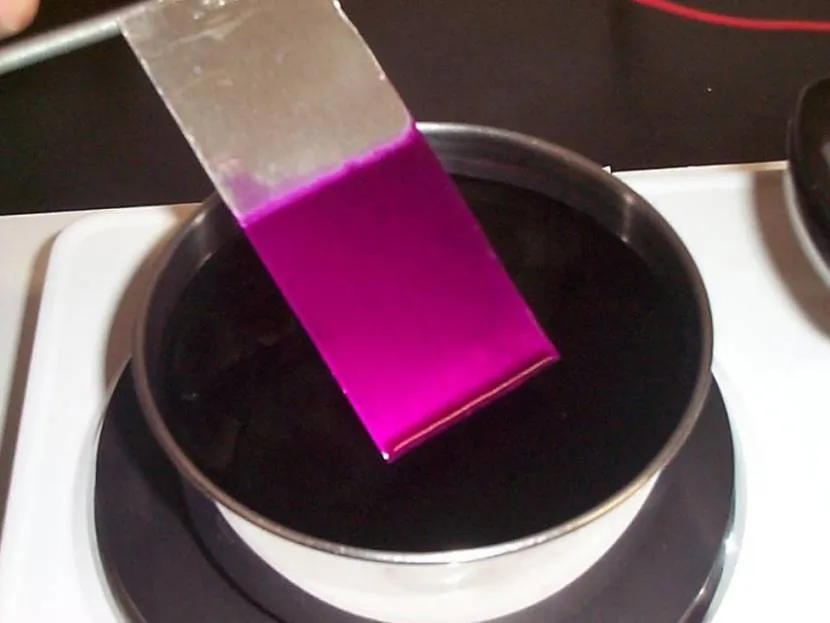

Praca wykonywana jest w temperaturze pokojowej (średnio 15-20°C, ale nie więcej niż 40°C). Etapy pracy powtarzają technologię fabryczną.Część mocuje się na zawiesinie, odtłuszcza (na przykład w kwasie azotowym), przemywa wodą destylowaną i zanurza w roztworze utleniającym.

Gdy po około pół godzinie folia jest gotowa, wyjmuje się ją z kąpieli elektrolitycznej, myje w zimnej wodzie. Następnie część barwi się w gorącym roztworze barwnika anilinowego o odpowiednim odcieniu, przemywa wodą i suszy. Jeśli metal będzie malowany, proces utrwalania nie jest potrzebny, ponieważ pory zostaną wypełnione farbą.

Anodowanie na zimno

Technologicznie proces jest podobny do poprzedniej wersji, jedyną różnicą jest to, że takie anodowanie odbywa się w niskiej temperaturze, w zakresie od -10 do +10 °C. Zaletą metody jest to, że folia ochronna jest gruba i trwała. Zimne środowisko działa w taki sposób, że warstwa wewnątrz rośnie szybciej niż rozpuszcza się na zewnątrz.

Gotowy produkt jest wysoce odporny na korozję. Technika ma minus - prawie niemożliwe jest jakościowe malowanie anodowanego metalu związkami organicznymi.

Przydatne wideo

Podsumowanie

Anodowanie aluminium poprawia i wydłuża działanie metalu. Istotą procesu jest narastanie warstewki tlenkowej, której właściwości zależą od metody jej wytwarzania. W warunkach przemysłowych stosuje się twarde anodowanie, powłoka tlenkowa jest trwała i odporna na zużycie.

Anodowanie na ciepło pozwala uzyskać niezbyt mocną strukturę porowatą, która jednak ma dobrą przyczepność i może być jakościowo malowana. Efektem procesu na zimno jest gruba warstwa tlenku o wysokich właściwościach antykorozyjnych.