Jak ciąć gres porcelanowy: formowanie otworów i krawędzi

Cięcie litych materiałów wykończeniowych odbywa się w technologii „na sucho” lub „na mokro” z chłodzeniem elementu roboczego środkami płynnymi. Zastanów się, jak ciąć gres porcelanowy w pojedynczych przypadkach, na dużych przedmiotach, aby utworzyć proste lub zakrzywione linie o różnym stopniu złożoności, a także okrągłe otwory w zależności od średnicy. Po przeczytaniu artykułu będzie zauważalnie mniej pytań do mistrzów, konsultantów na parkietach giełdowych.

Krótki przegląd właściwości technicznych kamionki porcelanowej

Granit ceramiczny ma właściwości zbliżone do swojego naturalnego odpowiednika. Pod pewnymi względami nawet przewyższa. Kamień sztuczny pozyskiwany jest z mieszanki minerałów, dodatków funkcjonalnych, pigmentów o charakterze metalicznym. Masa robocza poddawana jest obróbce cieplnej (ok. 1300℃) oraz podwójnemu prasowaniu.

W przeciwieństwie do płytek glazurowanych, gres porcelanowy charakteryzuje się dużą wytrzymałością, twardością i gęstością. Struktura płytki jest praktycznie pozbawiona porów. Te właściwości decydują o wyborze sposobu cięcia płytki. Powinien mieć parametry zbliżone do obiektu pod względem wytrzymałości i kruchości.

Znaczenie klasycznego narzędzia do cięcia płytek

Do cięcia wyrobów ceramicznych wybierane są urządzenia mechaniczne lub elektryczne – zależy to od pożądanej jakości cięcia, skali pracy oraz właściwości obrabianego materiału. Tak więc w przypadku napraw domowych rozważane są trzy opcje: cięcie płytek za pomocą przecinaka do szkła, ręcznej przecinarki do płytek lub szlifierki.

nóż do szkła

Nóż do szkła składa się z pręta, na jednym końcu którego zamocowany jest monolityczny lub wydrążony uchwyt pod olejem, na drugim - element tnący: fasetowany diament, zwycięski nóż, wałek z węglika. Dopuszczalna grubość ciętego szkła wynosi odpowiednio 10, 8 i 7 mm. Często na stalowej platformie nośnej znajdują się prostokątne rowki do zrywania środnika.

Efektywna praca z nożem do szkła nastąpi tylko w przypadku utworzenia głębokiego rowka za jednym razem. Jest to możliwe, jeśli powierzchnia płytki jest gładka, co nie jest często spotykane w sztucznym kamieniu. W rezultacie takie narzędzie jest trudne. Płytki gresowe można ciąć w linii prostej, ale nie w linii krzywoliniowej.

Ręczna przecinarka do płytek

To narzędzie jest w zasadzie zaawansowaną modyfikacją noża do szkła. Tutaj również elementem tnącym jest wałek z węglików spiekanych. Tylko w celu zwiększenia wysiłku przewidziany jest mechanizm dźwigniowy, który porusza się po płozach rurowych. Aby złamać płytki, na stojaku znajduje się niewielki występ, a w obszarze frezu znajduje się podeszwa podnosząca pod niewielkim kątem do osi środkowej.

Przecinarki do płytek prezentowane są w szerokim asortymencie. Kryteriami definiującymi przy wyborze instrumentu są:

- parametry fizyczne płytki;

- skok mechanizmu dźwigniowego (suchy, smarowany, na łożyskach);

- gra noża, a raczej jego brak.

Weź również pod uwagę jakość materiałów, z których zmontowane jest urządzenie. Dla profesjonalistów ważna jest funkcjonalność urządzenia. Oprócz prostego cięcia dodatkowe funkcje umożliwiają wycinanie otworów.

Przycinanie gresu porcelanowego przecinarką do płytek przebiega na tej samej zasadzie, co przecinarką do szkła. Znacznik jest nakładany, kafelek na stojaku jest na nim ustawiany. Wzdłuż linii umieszczony jest wałek, który pod naciskiem dźwigni nawija się na całe płótno. Na koniec podeszwa dociskowa opuszczana jest do krawędzi bruzdy najdalej od wzorca. Pod naciskiem płytka pęka.

Warto tutaj zauważyć, że tanie sprzęty dobrze sobie radzą z płytkami ściennymi, ale trudniej z gresem porcelanowym. Zwłaszcza gdy powierzchnia nie jest gładka lub konieczne jest cięcie listew o szerokości 15-20 mm. Tutaj może nie być wystarczającego ciśnienia, aby pękać lub tworzyć bruzdy. Materiały do produkcji w celu obniżenia ceny są używane w niskiej jakości, więc szybko się zawodzą. To zmusza nas do rozważenia instrumentów, które pod względem wartości nie ustępują przeciętnemu segmentowi.

Szlifierka kątowa

Szlifierka z wymiennym elementem tnącym w postaci dysku uważana jest za uniwersalne narzędzie do cięcia i obróbki różnego rodzaju materiałów. Wybór urządzenia do pracy z gresem porcelanowym zależy od jego obrotu. Tutaj duża moc będzie miała pozytywny wpływ tylko na prędkość cięcia, ale nie na jakość i dokładność powstałej krawędzi.

Kamienne lub betonowe dyski złamią krawędź. Dlatego tarcza tnąca jest rozważana tylko z powłoką diamentową. Na parkietach taki sprzęt jest prezentowany w dwóch wersjach:

- Solidny do cięcia na mokro. Tutaj cięcie odbywa się z okresowym zwilżaniem dysku wodą lub specjalną kompozycją w celu jego schłodzenia. Główną zaletą takiego koła jest to, że gres porcelanowy jest cięty bez wiórów (zależy to od charakteru gresu porcelanowego: grubości, tekstury, jakości).

- Tarcza segmentowa w trybie pracy jest zauważalnie mniej nagrzewana ze względu na szczeliny krawędziowe, dlatego nadaje się do cięcia „na sucho”. Jednocześnie zaleca się robienie przerw po każdym aktywnym cięciu przez 1,5-2 minuty.

Gres porcelanowy z reguły jest cięty ręczną szlifierką. Do tego istotny jest sprzęt o grubości do 2 mm. Aby uzyskać lepszy wynik, brane są pod uwagę tarcze, których krawędź tnąca jest szersza niż wysokość obrabianej płytki. A także przed każdym cięciem zaleca się sprawdzenie luzu dyszy, który powinien być minimalny.

Praca zaczyna się od oznaczenia na przedniej stronie. Płótno należy położyć na płaskiej, solidnej podstawie, zabezpieczyć. Przed cięciem gresu porcelanowego w celu zminimalizowania liczby odprysków najpierw tworzy się początkowa bruzda do 3 mm w kierunku od użytkownika. Gdy wymagania dotyczące cięcia są niewielkie, wystarczy wykonać cięcie na głębokość połowy wysokości płytki i złamać ją.

Odpowiednie narzędzia do cięcia gresu porcelanowego

Częściej przycinanie płytek odbywa się na obwodzie ściany lub podłogi. Linie cięcia są maskowane fabrycznymi przetłoczeniami, specjalnymi narożnikami, uszczelniaczami. W takim przypadku dopuszczalne jest ograniczenie szlifierki lub ręcznej przecinarki do płytek. Gdy wymagane jest uformowanie dokładnego połączenia, krawędzi pod kątem, cięcia kształtowego, wówczas brane są pod uwagę narzędzia o węższej specyfice.

Przecinarka elektryczna do płytek

To narzędzie ma dwie alternatywne nazwy: przecinarka na mokro lub piła wodna. Strukturalnie urządzenie jest reprezentowane przez wydrążone łoże ze szczeliną w górnej części na dysk. Chłodziwo może znajdować się w pudełku lub dostarczane oddzielnie przez regulowany wąż od góry.

Elementem tnącym jest wymienne kółko z powłoką diamentową. W zależności od lokalizacji rozróżnia się dwa typy przecinarek elektrycznych: z górnym i dolnym podawaniem płytek. Pierwsze pozwalają uzyskać lepsze cięcie.

Wśród głównych zalet piły wodnej wymienia się:

- wysoka prędkość cięcia;

- możliwość formowania cięcia prostego, figurowego i kątowego;

- bez kurzu.

Obróbkę płytek należy prowadzić od strony przedniej. Dlatego jeśli dysk znajduje się na górze, płótno umieszcza się na łóżku po niewłaściwej stronie. Urządzenie jest łatwe w obsłudze, powiedzmy wycinanie pasków o szerokości do 6 mm, szlifowanie krawędzi. W przypadku mistrza domu wada sprowadza się tylko do całkowitego kosztu sprzętu i jego konserwacji.

Wyrzynarka elektryczna i ręczna

Rozwiązaniem na to, jak ciąć płytki bez przecinaka do płytek, jest wyrzynarka. Każdy nadaje się do pracy z gresem porcelanowym. Wybór dokonywany jest tylko na korzyść piłowania na kamieniu. Cięcie jest stosunkowo powolne, więc mistrzowie ograniczają się do tworzenia linii krzywoliniowych. Warto zawczasu przygotować się na to, że plik może w tym przypadku utknąć. Aby ułatwić proces, płytki są wstępnie nasączone, ale to podejście dotyczy tylko płytek (absorpcja wody sięga 10% w porównaniu do 0,05 w przypadku gresu porcelanowego).

Ręczna wyrzynarka z drutem diamentowym umożliwia formowanie linii o dowolnej konfiguracji. Proces obejmuje znakowanie, okresowe usuwanie kurzu i zwilżanie powierzchni płytki. Potrzebna będzie również cierpliwość, dbałość o nić tnącą i stan krawędzi.

Piła tarczowa

W pile tarczowej elementem tnącym jest tarcza zębata. Do cięcia „na sucho” należy go zastąpić diamentem. W przeciwieństwie do elektrycznej przecinarki do płytek i szlifierki, należy tutaj zachować szczególną ostrożność, ponieważ w porównaniu z innymi narzędziami ryzyko zranienia palców jest wyższe.

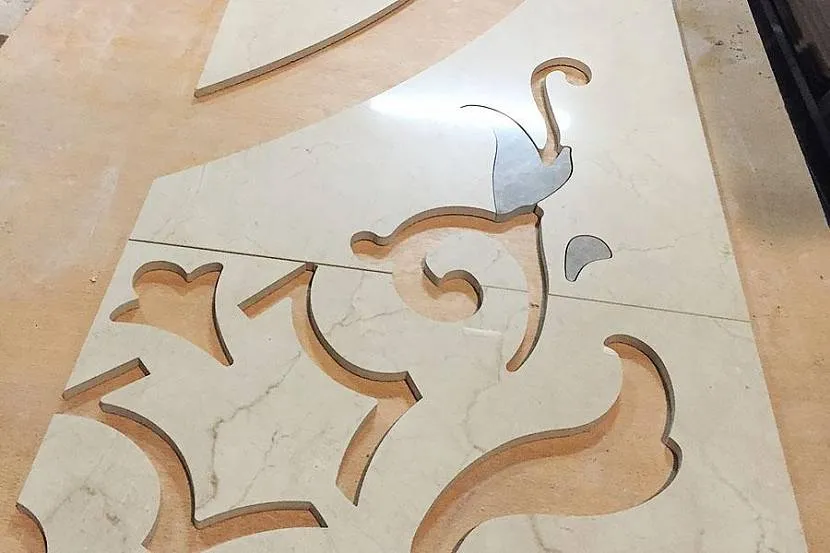

Cięcie strumieniem wody

Artystyczne cięcie gresu porcelanowego jest dopuszczalne za pomocą ręcznej wyrzynarki, ale szybkość pracy i koszty pracy ograniczają objętość przetworzonych produktów. W przypadku obiektów o dużej skali stosuj alternatywne cięcie strumieniem wody. Z zadaniem tym radzi sobie specjalna maszyna, w której ścierniwo i woda są dostarczane pod wysokim ciśnieniem do płytki w określonych miejscach. Prędkość osiąga 1 km/h. Oznacza to, że następuje dokładne wybicie cząstek kamionki porcelanowej.

Mechanizm urządzenia jest zaprojektowany tak, aby pompa dostarczała medium robocze do komory mieszania. Z niego mieszanina wchodzi do dyszy, która tworzy cienki strumień tnący. W przekroju może wynosić 0,2-0,4 mm przy kalibrach dysz od 0,5 do 1,3 mm.

Krawędź na linii cięcia jest tak gładka, jak to możliwe w porównaniu z wynikami innych narzędzi. W tym przypadku nie ma różnicy w krzywoliniowości i kącie cięcia. Sterowanie maszyną jest programowalne lub zdalne, co praktycznie eliminuje odchylenia od danego wzoru lub rysunku.

Wśród zalet zwracają również uwagę na możliwość obróbki gresu porcelanowego o grubości 30 cm Materiał nie zmienia koloru, nie topi się, analogicznie do cięcia za pomocą narzędzi tarczowych. Płótna z cienkiej blachy pękają, co zdarza się w innych okolicznościach z powodu kruchości sztucznego kamienia.

Jeśli potrzebujesz przetworzyć niewielką liczbę płytek, w rezultacie użycie drogiego sprzętu nie będzie uzasadnione.

Jednak w przypadku dużych obiektów właściwym rozwiązaniem będzie zamówienie maszyny do cięcia lub wynajęcie maszyny. To prawda, warto wspomnieć o krótkiej żywotności części zużywających się urządzenia. Wpłynie to na całkowity koszt wykonanej pracy.

Przydatne wideo

Tworzenie dziur

Otwory o małej średnicy celowo formuje się wiertłami z pobedytową końcówką. To podejście dotyczy płytek o średnicy do 12 mm. Wiertarka lub wiertarka udarowa jest dobierana / dostosowywana do mocy 800 watów. Wkład musi być wyśrodkowany, aby uniknąć uderzenia w płytkę. Jeśli powierzchnia jest gładka, przykleja się do niej 4-5 płytek taśmy maskującej (papierowej), aby uniknąć ześlizgnięcia się wiertła.

Standardowe otwory o średnicy do 50 mm wiercone są koronami o zwycięskich krawędziach tnących. Lepiej, jeśli są wyposażone w wiertło centralne. Nie pozwoli to na odsunięcie się cylindra od zamierzonych linii. Cięcie rozpoczyna się od niskich obrotów, aż do powstania bruzdy początkowej o głębokości 3 mm. wtedy prędkość można zwiększyć.

Niestandardowe otwory w rozmiarze (55, 68, 71 mm) tworzą balerinę. Jest to Urządzenie z wiertłem nakiełkowym, na którym za pomocą pręta mocowany jest frez. Odległość między elementami jest regulowana, blokadą jest śruba dociskowa. Ten ostatni jest uważany za najsłabszy punkt oprzyrządowania, ale niewystarczające dokręcenie konstrukcji prowadzi do naruszenia prawidłowego procesu wiercenia.

Często konieczne jest wykonanie wlotów do rur kanalizacyjnych lub wentylacyjnych o średnicy większej niż 100 mm. Tutaj uciekają się do szlifierki z tarczą diamentową. Rzadziej wykonuje się cięcie z bocznymi krawędziami krążka bez osłony ochronnej. Częściej wykonuje się osobne nacięcia, płytki łamie się przecinakami do drutu lub szczypcami, krawędzie podważa się pilnikiem lub dyskiem. Trzecia opcja to układanka elektryczna.

Przydatne wideo

Podsumowanie

Do cięcia płytek w domu stosuje się narzędzia z frezami z węglików spiekanych, wałki lub wymienne tarcze.

Gres porcelanowy praktycznie nie jest cięty nożem do szkła. Uciekają się do ręcznej przecinarki do płytek.

Przy wymiennych ściernicach diamentowych dopuszcza się użycie szlifierki, piły tarczowej, przecinarki elektrycznej do płytek.

Artystyczne cięcie można wykonać za pomocą ręcznej wyrzynarki z drutem diamentowym lub bardziej zaawansowanej maszyny do cięcia strumieniem wody.

Otwory w kształcie koła formuje się za pomocą wierteł, koron lub baletnicy. W przypadku dużej średnicy sięgają po szlifierkę lub wyrzynarkę.