Spawanie cienkiego metalu elektrodą - trudności, zalety, dobór parametrów falownika i elektrody, technika, zalecenia dla początkujących

Spawanie detali o grubości 2,5 mm lub mniejszej jest często wykonywane przez urządzenie inwerterowe. Nie można jednak zastosować zasad i technik charakterystycznych dla części grubościennych - produkt można po prostu przepalić. Dlatego przeanalizujemy, jakie cechy, trudności i zalety ma spawanie cienkiego metalu elektrodą za pomocą falownika, jak dobrać odpowiednią charakterystykę pracy sprzętu i narzędzi, jakie odmiany technologii można w tym przypadku zastosować, a także jaki nowicjusz spawacz musi wziąć pod uwagę.

Osobliwości

Zasady spawania cienkiego metalu za pomocą aparatu inwertorowego znacznie różnią się od zasad zalecanych dla produktów grubościennych. Przede wszystkim brane są pod uwagę trudności spowodowane specyficznym zachowaniem metalu pod działaniem sił elektrycznych. Jednak technologia ma również swoje zalety. Przeanalizujmy te niuanse bardziej szczegółowo.

Trudności

Kiedy dwa metalowe półfabrykaty o grubości 2-3 mm lub mniejszej są spawane przez falownik, pojawiają się następujące serie szczególnych trudności:

- Cienki produkt metalowy wypala się po przegrzaniu . Z tego powodu procedurę dokowania należy przeprowadzić jak najszybciej, ale bez uszczerbku dla jakości. Podczas długotrwałej obróbki przedmiot obrabiany, jeśli się nie wypala, wygina się. Dlatego elektrodę należy przeprowadzić wyłącznie w kierunku szwu - bez najmniejszego odchylenia.

- Aktualne parametry wytrzymałościowe powinny mieć wartość minimalną. W rezultacie łuk staje się krótki. Najmniejszy wzrost odległości prowadzi do jej wyginięcia. W niektórych przypadkach może nie zapalać się przez długi czas. W takich warunkach wybiera się spawarkę ze wskaźnikiem napięcia jałowego co najmniej 70 woltów i możliwością stopniowej zmiany natężenia prądu, zaczynając od 10 amperów.

- Krzywizna z powodu nadmiernego ciepła. Najmniejszy wzrost temperatury spowoduje wypaczenie arkusza. Najlepszym sposobem, aby temu zapobiec, jest staranny dobór parametrów spawania i kontrolowanie stopnia żarzenia. Ponadto, jeśli pozwala na to sytuacja, stosuje się specjalne materiały usuwające ciepło, które są ostrożnie umieszczane na dole szwu.

- Brak penetracji z przodu i obwisania z tyłu. Wady te często charakteryzują się spawaniem cienkiego metalu za pomocą falownika dla początkujących. Jeśli wszystkie powyższe wady można w pewnym stopniu zniwelować przez prawidłowy dobór parametrów, warunków i narzędzi, to te dwa całkowicie zależą od umiejętności mistrza. Nieugotowane lub pominięte miejsca są często wynikiem pośpiechu spawacza, ugięcia – wręcz przeciwnie, nadmiernej staranności. W obu przypadkach musisz poprawić technikę.

Ważny! Aby uzyskać spaw wysokiej jakości, połączenie krawędzi przedmiotów obrabianych musi być jak najściślejsze - bez najmniejszej szczeliny. Aby to zrobić, przed spawaniem są one starannie usuwane z rdzy, czyszczone i, jeśli to konieczne, przycinane.

Zalety

Spawanie inwerterowe to najlepszy, nowoczesny i niedrogi sposób na spawanie cienkiego metalu. Z zastrzeżeniem wszystkich warunków technologii, szew okazuje się bardzo wysokiej jakości, mocny, hermetyczny, trwały, niewidoczny podczas późniejszego uszlachetniania i powlekania. Przy jego pomocy dopuszczalne jest spawanie konstrukcji cienkościennych do różnych celów - na przykład karoserii i części samochodowych, pojemników, rur. Jedyną powszechną wadą technologii spawania inwertorowego jest niestabilność w ujemnych temperaturach otoczenia.

Spawanie ocynkowane

Jest tylko jeden sposób na spawanie cienkiego metalu elektrodą 3 mm, gdy detale pokryte są warstwą cynku, jest to spawanie inwertorowe ze wstępnym oczyszczeniem warstwy wierzchniej w miejscu łączenia. Zabieg wykonuje się na kilka sposobów:

- Mechaniczny. W tym celu stosuje się szlifierki, tarcze ścierne, szczotki z włosiem stalowym, papier ścierny.

- Obróbka cieplna przez spawanie. Warstwa cynku jest wypalana przez podwójne przejście elektrody wzdłuż całej trajektorii spoiny z obowiązkowym późniejszym biciem utworzonego żużla.

Kolejną cechą spawania produktów ocynkowanych jest konieczność stworzenia podwójnego szwu:

- Pierwsze przejście wykonuje się za pomocą elektrody rutylowej o najmniejszej amplitudzie.

- Drugie przejście dobiega końca, licowanie. Odbywa się to za pomocą elektrody głównej o szerokości szwu równej 3-krotnej średnicy narzędzia.

Notatka! Usuwaniu cynkowania przez spawanie elektryczne towarzyszy wzrost temperatury metalu w miejscu styku z elektrodą do prawie 1000 °C. W takich warunkach cynk utlenia się i odparowuje, tworząc w powietrzu toksyczne opary. Dlatego dopuszczalne jest wykonywanie zabiegu tylko w dobrze wentylowanym pomieszczeniu lub na ulicy.

Dobór parametrów sprzętu i narzędzi

Tylko właściwy stosunek parametrów pracy aparatu, użytego narzędzia i grubości samego materiału pozwala jakościowo rozwiązać problem spawania cienkiego metalu elektrodą. Zarówno początkujący, jak i doświadczeni spawacze stosują ustalone schematy:

| Warstwa materiału, mm | 0,5 | jeden | 1,5 | 2 | 2,5 |

| Średnica elektrody, mm | jeden | 1,6-2 | 2 | 2-2,5 | 3 |

| Aktualna siła, amper | 10-20 | 32-35 | 45-55 | 60-70 | 75-85 |

W takim przypadku spawanie za pomocą falownika może odbywać się w dwóch wersjach zgodnie z charakterystyką prądu wydawanego przez urządzenie:

- Stały.

- zmienny

W pierwszym przypadku pytanie, którą elektrodą spawać metal o grubości 2 mm, rozwiązuje się, łącząc obwód z odwrotną polaryzacją. Oznacza to, że „minus” jest połączony z obrabianym przedmiotem, a „plus” - z uchwytem. Taki schemat prowadzi do przesunięcia ogrzewania do narzędzia, a nie do części metalowej. Dzięki temu można uniknąć palenia, deformacji i ugięcia.

Druga opcja polega na spawaniu z niższą wartością prądu niż w przypadku blach grubościennych. W takim przypadku częstotliwość powinna być wysoka. Wskaźniki prądu rozruchowego należy zmniejszyć o co najmniej 20-30%. Ewentualnie doświadczeni spawacze zapalają elektrodę na półfabrykacie ułożonym od końca do końca do przedmiotu obrabianego, a następnie natychmiast przełączają się na szew roboczy.

Rada! Gwarancją jakości, dokładności, trwałości spoiny na elementach cienkościennych jest zastosowanie niskich prądów. Jednak tylko elektroda 2 mm i cieńsza może w jak największym stopniu odpowiadać takim parametrom. Ponadto musi być wykonany z materiału łatwo topliwego.

Opcje techniki

We wszystkich przypadkach, bez wyjątku, spawanie cienkiego metalu za pomocą falownika należy przeprowadzić jak najszybciej. Elektroda prowadzona jest po prostej linii tylko raz i bez przerw. Obecne parametry wytrzymałościowe są minimalne. Przed rozpoczęciem powierzchnia części musi być przygotowana:

- Zwrócono uwagę na początkową geometrię. Jeśli trzeba go zachować bez zmian, podejmuje się odpowiednie środki - nagrzewanie jest zminimalizowane, stosuje się zaciski.

- Krawędzie półfabrykatów na złączach są oczyszczone ze śladów korozji, brudu, farby itp.

- Ponadto półfabrykaty są mocowane lub instalowane w wymaganej pozycji - zgodnie z technologią.

Po zakończeniu prac przygotowawczych, gdy elementy są mocowane, wykonuje się wstępne sczepianie punktowe - w odległości nie większej niż 5-10 cm od siebie, co pozwala uniknąć wielu negatywnych skutków - przypalania, ugięcia, deformacji.

Przydatne wideo

Istnieją dwie główne techniki spawania cienkiego metalu elektrodą 2 mm - są to:

- Bez przerwy.

- Przerywanie.

Pierwsza opcja z reguły jest używana, gdy krawędzie przedmiotów zachodzą na siebie. Negatywne efekty, takie jak przepalenie, zwisanie i krzywizna, są albo zminimalizowane, albo w ogóle się nie pojawiają. Pozwala to na zastosowanie dużych parametrów natężenia prądu, średnicy elektrody oraz mniejszej prędkości szwu.

Druga technologia jest stosowana do części o najmniejszej grubości podczas łączenia na styk. Jednocześnie charakterystyka natężenia prądu, średnica elektrody są wykorzystywane do minimum, a prędkość szwu jest maksymalna. Spawanie w tym przypadku odbywa się na krótkich odcinkach o w przybliżeniu tym samym skoku.

Rekomendacje! Podczas spawania cienkościennych części od końca do końca, aby zmniejszyć zapobieganie przegrzaniu, a w rezultacie wypaleniu metalu, na odwrotnej stronie utworzonego szwu umieszcza się miedziane podłoże lub drut. Dzięki wysokiej przewodności cieplnej materiał szybko odprowadza ciepło i zapobiega przepalaniu się obrabianych przedmiotów.

Przydatne wideo

Rekomendacje dla początkujących

Istnieje kilka prostych, ale ważnych zaleceń dotyczących spawania cienkiego metalu za pomocą falownika dla początkujących:

- Wysoka jakość spoiny jest gwarantowana przy jej starannej kontroli ze wszystkich kierunków podczas prac spawalniczych.

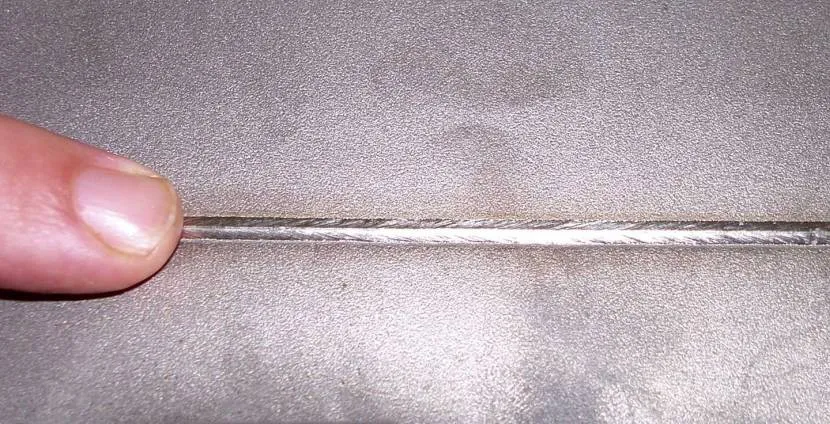

- Odległość między elektrodą a przedmiotem obrabianym (przerwa łukowa) musi być równa średnicy elektrody. Przy mniejszej wartości szew przybierze wypukły kształt, przy większej wartości się nie zagotuje.

- W celu wizualnej kontroli odległości między elektrodą a metalem konieczne jest skupienie się na gorącym obszarze w miejscu kontaktu. Pojawienie się czerwonej plamki wskazuje na proces topienia - niezbędny dla złącza spawanego.

- W celu uzyskania najgęstszego połączenia blach podczas zgrzewania zakładkowego konieczne jest dociśnięcie części obciążeniem lub zaciskiem.

- Im mniejsza odległość między szwami w technice zgrzewania punktowego, tym mniejsze odkształcenie.

- Najlepsze nachylenie elektrody podczas spawania wynosi od 45 do 90 stopni.

Przydatna informacja! Jeśli zadaniem jest jak najmniejsze nagrzewanie, obrabiane elementy należy umieścić w pozycji pionowej. W takim przypadku kąt kontaktu elektrody z metalem powinien wynosić 30-40 stopni. Ruch odbywa się tylko od góry do dołu.

Przydatne wideo

Podsumowanie

Aby uzyskać odpowiedź na pytanie, jak spawać cienki metal za pomocą falownika, należy wziąć pod uwagę szereg pojawiających się trudności:

- Cienki metal natychmiast przepala się po przegrzaniu.

- Szczelina łukowa jest niewielka, ponieważ prąd dostarczany przez urządzenie musi być minimalny.

- Długi szew i cienka struktura prowadzi do zniekształcenia części.

- Niezgrzane obszary i zwisy z tyłu złącza często towarzyszą pracy niedoświadczonemu spawaczowi.

Z zastrzeżeniem wszystkich niuansów i technik, falownik pozwala uzyskać mocny, wysokiej jakości, trwały i niepozorny szew. Będzie to jednak wymagało starannego doboru parametrów pracy sprzętu oraz średnicy elektrody – zgodnie z konkretną grubością materiału. W tym przypadku istnieją dwie główne techniki - ciągła do zgrzewania zakładkowego i nieciągła do zgrzewania doczołowego. Aby z powodzeniem spawać, początkujący spawacze powinni wziąć pod uwagę zalecenia specjalistów.