Jak smarować wiertła perforatorowe: rodzaje smarów i zasady

W przypadku niektórych prac konieczne jest użycie perforatora. Jednak podczas użytkowania poddawana jest znacznym obciążeniom mechanicznym i termicznym. Aby zmniejszyć ich wpływ, będziesz musiał regularnie smarować narzędzie. Zapewni mu skuteczną ochronę, pod warunkiem, że zostanie przeprowadzona prawidłowo, z uwzględnieniem wszystkich niezbędnych wymagań.

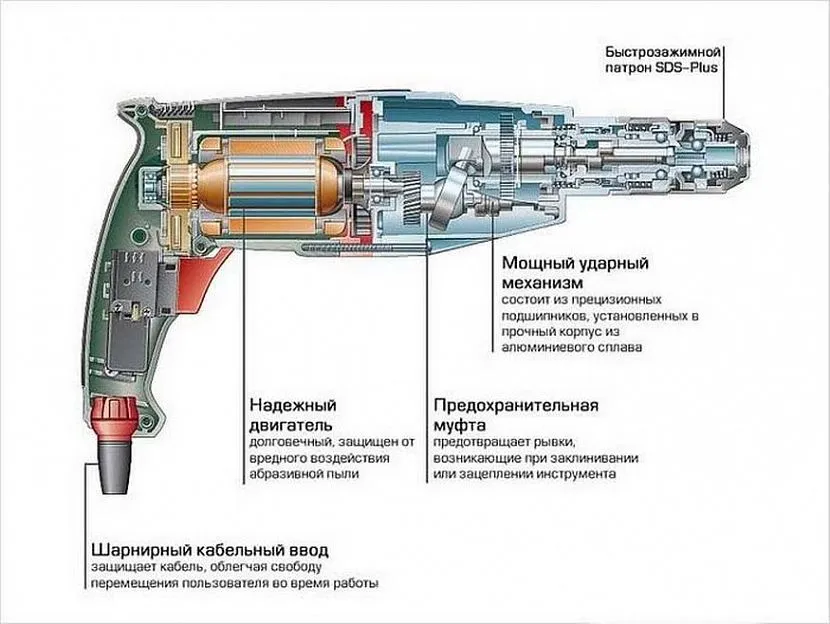

Do czego służy perforator?

Podczas prac budowlanych lub remontowych czasami konieczne jest wykonanie otworów w betonie lub murze. Głównym elementem roboczym tego narzędzia jest specjalne wiertło, które z dużą częstotliwością uderza w płytę, stopniowo obracając się. Ma ostrzenie bardziej podobne do dłuta, a nie do wiertła. Skuteczność narzędzia zależy od częstotliwości i siły uderzeń.

Podczas aplikacji poddawana jest silnym obciążeniom mechanicznym. Aby żywotność była jak najdłuższa, narzędzie wymaga wysokiej jakości opieki. Jednym z jego rodzajów jest regularne smarowanie wiertła.

Wymagania dotyczące smarowania dla różnych części tego narzędzia są różne. W tym filmie szczegółowo opisano, jak prawidłowo nakładać smar na różne części wiertarki do skał:

Przydatne wideo

Do czego służy smar?

Mówimy o substancji, która ma na celu zmniejszenie siły tarcia między wiertłem a otaczającą częścią płytki. Należy pamiętać, że w procesie pracy występują nie tylko ruchy podłużne, ale także obrotowe. Bez użycia specjalnych środków może to doprowadzić do szybkiego zniszczenia narzędzia. Takiej pracy towarzyszy powstawanie dużej ilości pyłu, co potęguje negatywny efekt tarcia.

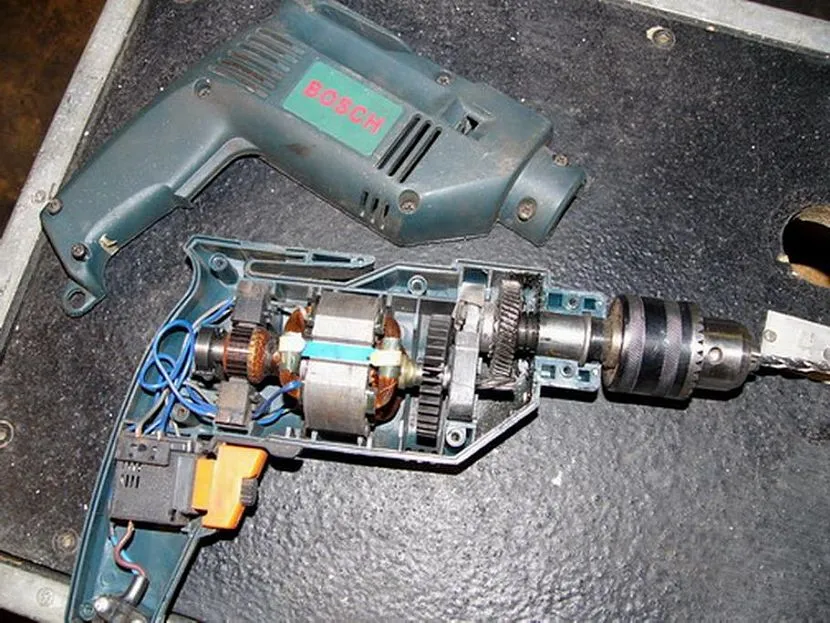

Oprócz wiertła na tarcie narażone są również inne części: tłok, wiertło, skrzynia biegów. Stosowanie smaru nie może całkowicie chronić młotka przed tarciem, ale może znacznie wydłużyć żywotność narzędzia.

Podczas pracy stosowana substancja szybko nasyca się kurzem i staje się mniej skuteczna. W rezultacie wymagane jest regularne ponowne leczenie.

Jak prawidłowo smarować

Musisz wiedzieć, które części narzędzia wymagają smarowania. Lista ta powinna zawierać:

- Przekładnia bezpośrednio zapewnia obrót zespołu roboczego, w który wkładana jest wiertarka. Najczęściej znajduje się w projekcie z przesunięciem na bok. Dla bezawaryjnej pracy musi być obficie nasmarowany. Po zakupie często jest tu już cienka warstwa, ale lepiej jest samodzielnie nałożyć mieszankę. Przed przystąpieniem do zabiegu należy wybrać właściwy sposób smarowania przekładni perforatora.

- Silnik elektryczny zapewnia energię i częstotliwość ruchów wiertarki. Przekazuje obrót do skrzyni biegów. Zastosowanie smarowania zmniejszy zużycie ruchomych części.

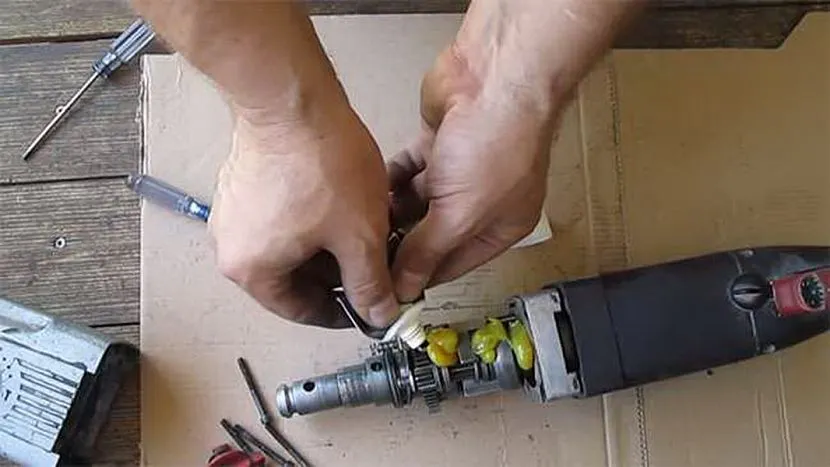

- Uchwyt to część, w którą wkładane jest wiertło. Podczas pracy jest poddawany znacznym obciążeniom. Zaraz po zakupie nie ma tu smarowania. Zaleca się samodzielne przetworzenie. W miejscu, w którym znajduje się końcówka wiertła, efekt tarcia jest najbardziej znaczący. Jeśli tego nie zrobisz, zużycie wiertła znacznie wzrośnie.

- Dysza ogonowa szybko się zużywa bez smarowania pod działaniem sił uderzenia. Należy pamiętać, że podczas pracy nagrzewa się, co jeszcze bardziej zwiększa negatywny efekt. Podczas smarowania należy najpierw wytrzeć część serwetką, usuwając kurz i inne zanieczyszczenia. Trzpienie są przetwarzane za każdym razem, zanim zostaną włożone na miejsce.

- Dysze robocze dobierane są w zależności od cech nadchodzącej pracy. Muszą być odpowiednio naostrzone. Chociaż sekcja ogonowa jest poddawana największym obciążeniom, to jednak na całym połączeniu z wkładem występuje tarcie, które determinuje potrzebę smarowania.

Smarowanie należy przeprowadzać regularnie, ale trudno jest określić dokładną częstotliwość. Wynika to z faktu, że korzystanie z narzędzia może odbywać się w różnych trybach - mniej więcej, a to wpływa na częstotliwość pielęgnacji tego urządzenia. Dlatego procedura jest przeprowadzana z uwzględnieniem następujących czynników:

- Jak często używane jest narzędzie.

- Zalecenia podane w załączonych instrukcjach.

- Dostępność okresu gwarancji i czas jej trwania.

Ważne jest, aby wziąć pod uwagę wymagania, które są warunkiem świadczenia serwisu gwarancyjnego. W szczególności należy stosować wyłącznie certyfikowane smary. Jest to ważne, ponieważ nieprzestrzeganie może spowodować unieważnienie gwarancji.

Wybór

Smarowanie będzie tym skuteczniejsze, im lepszy będzie jego skład. Eksperci twierdzą, że do dziurkacza bardziej preferowane są smary zawierające grafit. Często przewyższają markowe mieszanki pod względem ich korzystnego działania, a także są często bardziej przystępne cenowo. Zastosowanie smarowania zmniejsza zużycie, ale może powodować niewielki opór i dodatkowe ciepło podczas pracy narzędzia.

Film przedstawia szczegóły smarowania wkładu dziurkacza:

Przydatne wideo

Wybierając substancję, należy wziąć pod uwagę, że nie zawsze jest to np. czym smarować wiertło, które nadaje się do obróbki skrzyni biegów. Dla każdego z węzłów wymagane jest użycie substancji zalecanej specjalnie dla tego węzła.

W nowoczesnych instrumentach w niektórych przypadkach mogą być stosowane części plastikowe. Tutaj nie możesz użyć tych samych środków, co w przypadku części metalowych. Aby to zrobić, użyj smaru silikonowego.

W przypadku dysz ogonowych stosuje się gęstsze mieszanki. Wynika to ze znacznych stresów, jakich doświadcza ta część narzędzia. Zazwyczaj opakowanie wskazuje, czy nadaje się do obróbki wierteł. Rzemieślnik musi starannie dobrać smar do wiertarki udarowej.

Najbardziej popularne w rozważanych celach są produkty następujących producentów:

- Smary Makita są przeznaczone do pielęgnacji wierteł.

- Mieszanki Turmgrease mają wszechstronne zastosowanie.

- Produkty Bosch nadają się zarówno do skrzyń biegów, jak i końcówek dysz.

- Smary Lubcon Thermoplex przeznaczone są do przekładni.

- Produkty Nanotec doskonale nadają się do smarowania końcówki wiertła.

- Do wierteł stosuje się mieszankę firmy Kress.

Korzystanie z markowych produktów musi odbywać się zgodnie z dołączonymi do nich instrukcjami.

Kupując narzędzie, często jest ono dostarczane z tubką smaru przeznaczoną do pielęgnacji wiertła. Zwykle odnosi się do tej samej marki, co elektronarzędzie. W przypadku wyczerpania zapasów można stosować mieszanki innych producentów, ale należy je oznaczyć, że są używane do wierteł.

Podczas serwisowania skrzyni biegów należy również wziąć pod uwagę, że narzędzie będzie się nagrzewać podczas długotrwałego użytkowania. Czasami pracownicy używają smarów, które są używane do innych urządzeń gospodarstwa domowego. Jednak przy wyborze należy wziąć tylko specjalistyczny smar. Szczególną uwagę należy zwrócić na sposób smarowania trzonka wiertarki perforującej.

Należy wziąć pod uwagę, że działająca skrzynia biegów stwarza określone wymagania dotyczące składu. Jednym z takich przykładów jest wyciskanie smaru podczas pracy. Substancja musi mieć odpowiednie parametry, aby jej działanie było jak najskuteczniejsze.

Smary dzielą się również na mineralne, syntetyczne i pośrednie. Te pierwsze powstają na bazie substancji ekstrahowanych z oleju. Ich zaletą jest niski koszt, ale jakość nie jest wystarczająco wysoka w porównaniu z innymi odmianami. Te syntetyczne są stosunkowo drogie, ale są wysokiej jakości i zapewniają długotrwałą ochronę.

Cechy smaru do perforatora

Skład mieszanki musi odpowiadać warunkom pracy danego elektronarzędzia. Jest to możliwe pod warunkiem, że substancja ta będzie miała następujące cechy:

- Jedną z ważnych cech takiej mieszanki jest wodoodporność. Potrzeba tego powstaje podczas przerw w pracy dziurkacza. Jednocześnie znacznie spada jego temperatura, w wyniku czego dochodzi do kondensacji wilgoci z powietrza. Przy dużej wilgotności może to doprowadzić do jego przedostania się do narzędzia i obniżenia jakości jego pracy. Wodoodporny smar chroni metal i nie będzie emulgował z powodu ubijania przez ruchome części narzędzia.

- Odporność na zabrudzenia pomaga zapobiegać przedostawaniu się kurzu do narzędzia. Podczas pracy perforatora stale znajduje się wśród małych cząstek, które odrywają ścianę podczas pracy. Jeśli dostaną się do wnętrza mechanizmu, mogą znacznie zwiększyć tarcie i podnieść temperaturę narzędzia. Wysokiej jakości smarowanie pomoże chronić mechanizm przed działaniem obcych cząstek.

- Substancja ta nie może tworzyć kropli podczas pracy. Nie można tego całkowicie uniknąć, ponieważ ruchome części wyciskają smar, ale temperatura ich występowania musi być wystarczająco wysoka. Taka stabilność będzie tym wyższa, im gęstsza będzie zastosowana mieszanina.

- Wystawienie na działanie wysokiej temperatury nie powinno uszkadzać smaru. Podczas chłodzenia należy przywrócić wszystkie właściwości tej substancji. Smar, który nie ma wystarczającej odporności na ciepło, szybko przestanie pełnić swoje funkcje.

- Obowiązkowym wymogiem jest obecność wysokiej przyczepności. Ponieważ części robocze narzędzia są w ciągłym ruchu, smar nie powinien z nich schodzić podczas wybijania otworów w ścianie. Jeśli kompozycja spełnia ten warunek, podczas pracy na wszystkich niezbędnych powierzchniach pozostanie wystarczająca warstwa smaru.

- Zespoły wiertarek udarowych są zwykle wykonane ze stali stopowej lub stopów aluminium. Narażenie na wilgoć może prowadzić do korozji i tworzenia się płytki nazębnej. Wysokiej jakości smarowanie jest w stanie zapewnić niezawodną ochronę narzędzia przed tym.

Dobra kompozycja musi spełniać wymienione wymagania, ale w tym celu mistrz musi użyć smaru przeznaczonego do serwisowania dziurkaczy.

Wniosek

Smar do perforatora musi mieć określone właściwości, w wyniku czego mistrz musi wybrać specjalistyczne związki do jego konserwacji. Przed rozpoczęciem pracy konieczne jest przetworzenie wszystkich ruchomych części. Po zużyciu smaru należy go wymienić. Pomoże to zmaksymalizować żywotność wiertarki udarowej, minimalizując jej zużycie.