Beton komórkowy lub pianobeton: co wybrać do budowy domu - porównanie technologii produkcji i właściwości materiału

Brak gazu ziemnego na wielu przedmieściach i osiedlach domków letniskowych jest szczególnie dotkliwy w sezonie grzewczym, kiedy za każdy kilowat energii cieplnej trzeba płacić dosłownie wygórowane ceny. Ale posiadanie własnego domu ma swoje zalety. Jednym z nich jest to, że niski budynek można dowolnie ogrzać, stosując do budowy ścian materiały konstrukcyjne i termoizolacyjne - bloczki z betonu komórkowego. Wykonane są z pianobetonu i gazobetonu, a jaka jest między nimi różnica, a które są lepsze - spróbujmy to rozgryźć.

Klasyfikacja

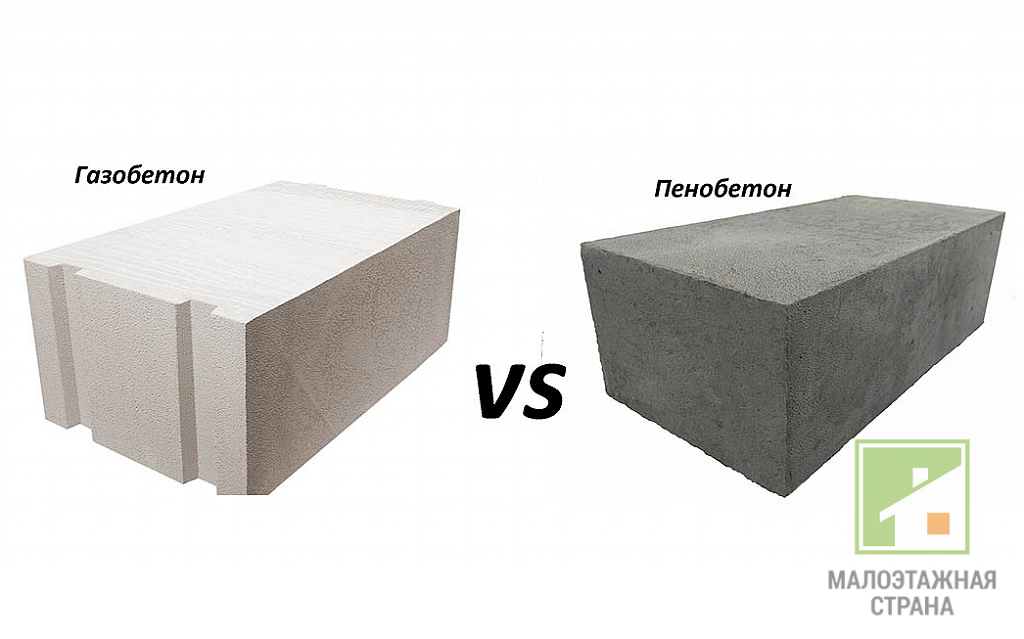

Te dwa rodzaje betonu lekkiego mają tylko tę samą klasyfikację. Różnica między pianobetonem a gazobetonem polega na gęstości i przynależności do rodzaju materiałów, chociaż w dokumentach prawnych przewodność cieplna pianobetonu i betonu komórkowego o tej samej gęstości jest uważana za równą.

Bloczki z betonu komórkowego o gęstości 500-900 kg / m³ są uważane za konstrukcyjne i termoizolacyjne i służą jako materiały budowlane do ścian samonośnych bez wzmocnienia. A układając w co czwartym rzędzie pasa pancernego, można z nich budować ściany nośne niskich budynków. W pianobetonie są to bloki o gęstości 600-1000 kg / m³.

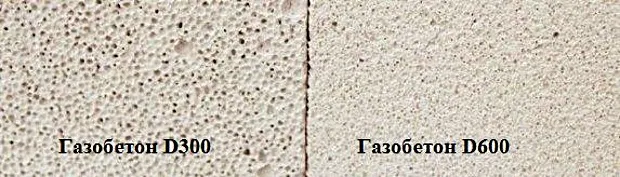

Na przykład! Ze względu na optymalny stosunek wytrzymałości do izolacji termicznej najbardziej poszukiwane są bloki D500 i D600 (liczba wskazuje gęstość).

Ale gęstość i przewodność cieplna to jedyne wskaźniki, które ściśle odpowiadają tym dwóm podobnym, ale wciąż różnym materiałom. A różnice między nimi są określone na poziomie składu i technologii produkcji. Dlatego, aby wybrać gazobeton lub pianobeton, który jest z tego lepszy, musisz dokładnie przestudiować wszystkie właściwości obu materiałów i warunki ich użytkowania.

Przydatne wideo

Technologia produkcji

Jeśli weźmiemy pod uwagę budowę obu rodzajów betonu komórkowego, to widać, że nawet tutaj istnieją między nimi różnice. Przy tej samej gęstości pianobeton wizualnie ma większe zróżnicowanie wielkości komórek od najmniejszych do największych, a gazobeton jest bardziej jednorodny. Ta różnica w strukturze zależy od sposobu formowania się komórek, ale nie jest to jedyna różnica między gazobetonem a pianobetonem.

Produkcja pianobetonu

Pod względem składu pianobeton to klasyczny beton ze spoiwem cementu portlandzkiego i wypełniaczem piaskowym. Ponadto wypełniacz dodawany jest tylko do pianobetonu o średniej i dużej gęstości, począwszy od gatunku D500. Strukturę komórkową uzyskuje się poprzez zmieszanie przygotowanej mieszanki betonowej ze środkiem spieniającym lub gotową pianką. Na tym polega różnica między dwiema głównymi metodami produkcji: klasyczną i barotechnologiczną.

Barotechnologia polega na dodaniu środka spieniającego bezpośrednio do mieszanki bez użycia generatora piany. Zwykle są to instalacje mobilne, które umożliwiają uzyskanie pianobetonu bezpośrednio na miejscu. Mają niską wydajność, ale wystarczają, aby zapewnić materiały budowlane do budowy niskiego obiektu. Wadą technologii jest zwiększone zużycie środka spieniającego oraz nieco mniejsza wytrzymałość pianobetonu w porównaniu z technologią klasyczną.

Technologia klasyczna jest nieco bardziej skomplikowana - stosuje się tę samą przygotowaną mieszankę betonową, ale miesza się ją z gotową pianą, którą uzyskuje się w generatorze piany z koncentratu pianotwórczego i wody. Proces produkcji wygląda tak:

- piasek najpierw wlewa się do betoniarki (w celu „związania” pozostałej wody z poprzedniej porcji);

- dodać cement i wodę, mieszać do uzyskania jednorodnej konsystencji;

- oddzielnie w generatorze piany przygotowuje się porcję piany (zgodnie z wymaganą gęstością pianobetonu);

- dodaj piankę do betoniarki i mieszaj przez 3-5 minut;

- płynny pianobeton jest transportowany elastycznym wężem do formy lub szalunku.

Do ogólnych zalet produkcji pianobetonu należą:

- prosta technologia produkcji;

- tani sprzęt, w tym sprzęt „mobilny”, który można zainstalować na miejscu;

- możliwość układania w szalunku podczas monolitycznej budowy ścian;

- różne sposoby tworzenia bloków.

Do produkcji bloków budowlanych z pianobetonu stosuje się trzy rodzaje sprzętu:

- wlewanie do specjalnych form, a następnie rozbiórki;

- wlewanie do form kasetowych;

- rozlewanie w masywną formę, a następnie cięcie na bloki.

Zdzieranie, wyjmowanie z kaset i cięcie następuje po wstępnym utwardzeniu mieszanki. Po dodaniu modyfikatorów i błonnika okres ten skraca się do kilku godzin. Ale proces produkcyjny na tym się nie kończy - bloki piankowe muszą jeszcze „dojrzeć”. To przedwczesne zdzieranie i niepełne dojrzewanie może wpłynąć na końcową jakość bloczków z pianobetonu. Na przykład niedostateczna ekspozycja po wyprodukowaniu i przed montażem może prowadzić do kurczenia się bloków w ścianie, a wykorzystanie górnictwa do smarowania form może prowadzić do łuszczenia się części przedniej.

Produkcja betonu komórkowego

Pod względem składu i technologii beton komórkowy jest bliższy cegle silikatowej, dlatego bloki z niego są często nazywane „krzemianem gazowym”.

Jako spoiwo stosuje się mieszankę wapienno-cementową, która składa się z ¾ wapna palonego, rozdrobnionego do stanu sproszkowanego.

Wypełniacz klasyczny - piasek kwarcowy.

Aby uzyskać strukturę komórkową, stosuje się porofor - pastę aluminiową lub proszek, składający się w 90% z "aktywnego" metalu.

I, jak w każdym betonie, do mieszanki dodaje się czystą (pitną) wodę w celu „wymieszania”.

Proces technologiczny produkcji bloczków z betonu komórkowego wygląda następująco:

- Piasek jest płukany, dodawana jest woda i mielona do stanu szlamu, dzięki czemu rozmiary cząstek są porównywalne do spoiwa cementowego i mielonego wapna.

- Osad piaszczysty miesza się ze spoiwem.

- Środek spieniający rozcieńcza się wodą, dodaje do mieszaniny piasku i spoiwa.

- Wymieszaj wszystkie składniki i wlej do formy.

- Po zakończeniu wstępnego dojrzewania monolityczny gazokrzemian wyjmuje się z formy i tnie na bloki.

- Bloczki umieszczane są w autoklawie, gdzie pod wpływem pary nasyconej następuje proces powstawania gazu, aktywne aluminium wiąże się z mieszaniną krzemianową, a kamień cementowy jest hydrofobizowany.

Na wyjściu uzyskuje się w pełni „dojrzałe” bloczki z betonu komórkowego, gotowe do pakowania i transportu do obiektu.

Na przykład! Produkcja takich bloków jest możliwa tylko w produkcji przemysłowej. W takim przypadku prawie niemożliwe jest „natrafienie na” produkty rękodzieła o niskiej jakości. Jest to główna różnica między gazobetonem a pianobetonem na poziomie technologii.

Zalety / wady pianobetonu i gazobetonu

Ogólne zalety tych dwóch rodzajów betonu komórkowego wyglądają następująco:

- Dostępność i niski koszt składników decyduje o stosunkowo niskiej cenie klocków. Ale przy tej samej gęstości gazobeton jest o 20-30% droższy niż pianobeton (w przeliczeniu na 1 m³). Wynika to z wysokich kosztów ogólnych - droższego sprzętu i wysokich kosztów energii elektrycznej do produkcji. A przy wyborze należy zwrócić uwagę, że wielu sprzedawców myli się w zawiłościach definiowania technologii - dość często bloczki z betonu komórkowego są pozycjonowane jako autoklawizowany pianobeton.

- Wysokie właściwości termoizolacyjne. Każdy producent wskazuje własne wskaźniki, które mogą się nieznacznie różnić. Ale pianobeton jest bardziej „stabilny” niż gazobeton, a jego przewodność cieplna nie zależy tak bardzo od poziomu wilgotności otaczającego powietrza. Wynika to z zamkniętej struktury komórkowej, mniejszej higroskopijności i przepuszczalności pary.

- Oba materiały to lekki beton komórkowy, dzięki czemu obciążenie fundamentu jest niewielkie.

- Oba materiały są niepalne i przyjazne dla środowiska.

Po rozważeniu, jakie właściwości mają pianobeton i gazobeton, jaka jest między nimi różnica, można interpretować na dwa sposoby - każdy znak ma zarówno pozytywną, jak i negatywną stronę.

Otwarta struktura komórkowa betonu komórkowego powoduje wysoką oddychalność - ten wskaźnik jest dla niego lepszy niż dla drewna poprzez włókna. Ale ta sama zdolność decyduje o higroskopijności bloków gazokrzemianowych - łatwo wchłaniają wilgoć, co prowadzi do zawilgocenia konstrukcji, częściowej utraty właściwości nośnych i termoizolacyjnych. Dlatego w czasie przerw w budowie ściany i ścianki działowe muszą być zakryte, a po zakończeniu budowy dekoracja elewacji musi zapewniać wietrzenie nadmiaru wilgoci.

W pianobetonie większość komórek ma zamkniętą powłokę. Jedynie w blokach, które otrzymują ostry szyk, wierzchnia warstwa charakteryzuje się otwartą strukturą. Dlatego przepuszczalność pary pianobetonu jest prawie tak niska, jak zwykłego betonu. A to oznacza, że bloczki nie mają właściwości oddychających, ale ich nasiąkliwość jest niska. W tym przypadku wykończenie zewnętrzne jest bardziej dekoracyjne niż ochronne.

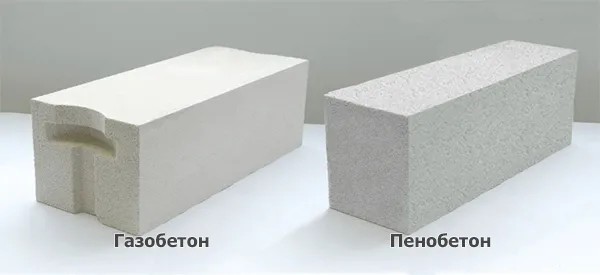

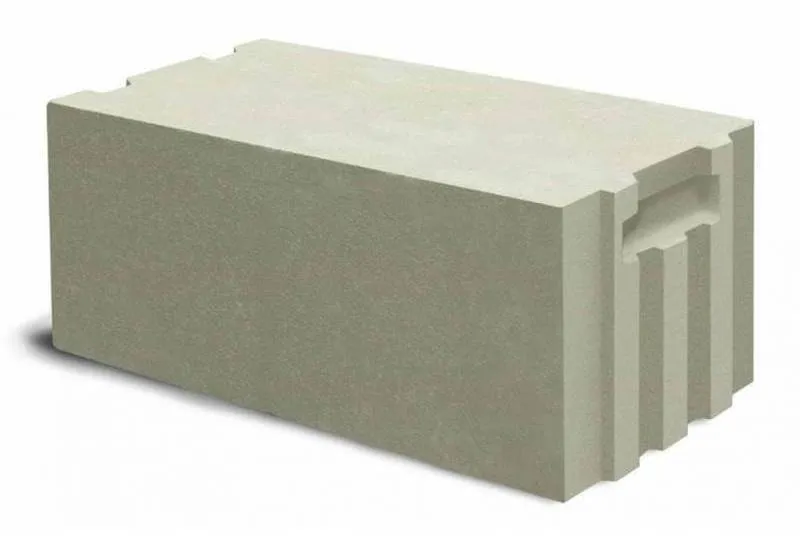

Na dokładność wymiarów klocków konstrukcyjnych duży wpływ ma kultura produkcji. Bloczki gazokrzemianowe uzyskane przez wycięcie z masywu mają absolutne dopasowanie pod względem wielkości i idealnie płaską powierzchnię. Pozwala to na układanie ich na mieszance klejowej z minimalną grubością spoiny, co prawie całkowicie eliminuje straty ciepła występujące przy konwencjonalnych technikach murarskich. Jeszcze lepsze pod tym względem są ściany z bloczków z betonu komórkowego na pióro i wpust, które nie posiadają „przelotowych” pionowych szwów.

Bloczki pianobetonowe uzyskane przez wlewanie do form nie mają tak dokładnej geometrii. I tylko bloki, które zostały wycięte z tablicy, są stabilne wymiarowo w jednej partii. W tej materii, która jest lepsza niż gazobeton czy pianobeton, druga znacznie traci.

Przydatne wideo

Wniosek

Zdecydowanie nie można odpowiedzieć, co jest lepsze - bloki piankowe czy bloki gazowe do budowy domu. Jeśli bloki piankowe są wykonane bez naruszenia technologii produkcji i przeszły pełny cykl „dojrzewania”, to nie są gorsze od betonu komórkowego, którego jedyną zaletą jest brak materiałów rękodzielniczych na rynku. A pewne różnice w przepuszczalności gazu i absorpcji wody mają dwie strony - brak jednej właściwości jest kompensowany obecnością drugiej. Dlatego wybór bloku piankowego lub betonu komórkowego, który jest lepszy do budowy własnego domu, opiera się na analizie wszystkich powiązanych czynników, od właściwości gruntu po warunki klimatyczne w regionie.