Beton drzewny jest materiałem termoizolacyjnym i konstrukcyjnym do ścian zewnętrznych.

Wielu prywatnych deweloperów decydując z czego zbudować dom lub łaźnię coraz częściej wybiera drewno-beton. Jest to stosunkowo nowy materiał, obdarzony przez producentów wyjątkowymi zaletami, jednak niewiele jest informacji o jego wadach i słabościach. Przed podjęciem ostatecznej decyzji warto zapoznać się z charakterystyką bloczków z drewna betonowego i dowiedzieć się, czy można skorygować ich wady.

Opis materiału

Aby zrozumieć, czym jest beton drewniany, musisz zrozumieć jego skład, rodzaje i zakres.

Kompozycja

Kamień drzewa - to dosłowne tłumaczenie słowa arbolite z łaciny. Możesz to interpretować tak, jak chcesz, a w różnych krajach termin ten odnosi się do różnych materiałów, do których zalicza się cement i odpady z obróbki drewna – wióry, trociny, zrębki, a nawet makulaturę. Gdzieś dozwolone jest użycie gliny jako spoiwa lub dodanie piasku.

W naszym kraju produkcja betonu drzewnego jest standaryzowana przez GOST 19222-84. Produkowany jest wyłącznie z organicznego wypełniacza, cementu, wody i chemicznych dodatków mineralizujących, które zapewniają lepszą przyczepność głównych składników.

Faktem jest, że wypełniacz do drewna nie wiąże się dobrze z cementem ze względu na dużą zawartość w nim cukrów. A wprowadzone do mieszanki mineralizatory neutralizują je. Proporcje głównych składników betonu drzewnego z wyłączeniem dodatków i wody: 10-20% cementu wysokogatunkowego i 80-90% wypełniacza, który jest stosowany jako:

- wióry o określonej wielkości, w kształcie igły;

- len i konopie ogniste;

- zmiażdżona bawełna i słoma ryżowa.

Rodzaje i zastosowanie

Jego zastosowanie jako elementów konstrukcyjnych lub termoizolacyjnych budynku zależy od gęstości materiału.

- Jeśli potrzebujesz małej wanny do betonu z drewna, można ją zbudować z bloków o gęstości 500 kg / m³.

- Do budowy dwupiętrowego domku wymagany będzie materiał o gęstości co najmniej 700-850 kg / m³.

- Arbolit o gęstości mniejszej niż 500 kg/m³ nie jest w stanie udźwignąć obciążenia, należy do materiałów termoizolacyjnych i może być stosowany jedynie przy budowie budynków szkieletowych do wypełnienia przestrzeni między elementami nośnymi.

Oznacza to, że przy gęstości 500-850 kg / m 3 beton drzewny jest uważany za konstrukcyjny, ale jest stosowany ściśle według tego parametru przy dopuszczalnym obciążeniu. Im wyższa gęstość, tym mocniejszy materiał, ale też „zimniejszy”.

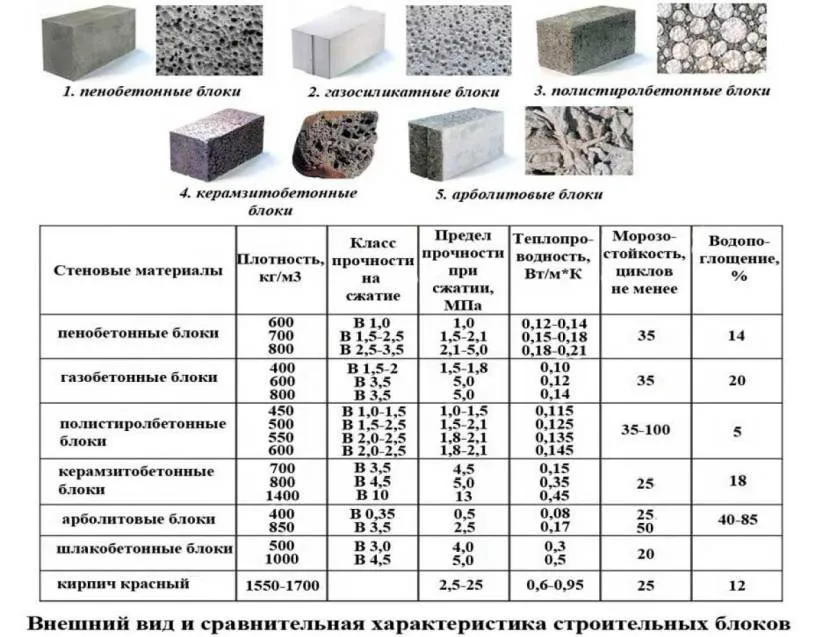

O bloczkach z betonu drzewnego można powiedzieć, że jest to dość ciepły i wytrzymały materiał ścienny, porównywalny w podstawowych właściwościach do bloczków piankowych i gazobetonowych. Zwłaszcza porównując wytrzymałość na ściskanie i przewodność cieplną.

Wytrzymałość na ściskanie określa zdolność materiału do wytrzymywania obciążeń, jego nośność. Test wytrzymałości przeprowadza się 28 dni po wyprodukowaniu bloków i zgodnie z jego wynikami przypisuje się im określoną klasę i markę.

Ściany nośne wznoszone są z materiału klasy B1.0 i wyższej. Niższa klasa wytrzymałości jest przypisana do bloków termoizolacyjnych.

Aby uzyskać wysokiej jakości i trwały beton drzewny, należy zweryfikować skład mieszanki. Ale to nie wystarczy, ważne jest również przestrzeganie technologii produkcji, stosowanie wibrokompresji i innych metod do zagęszczania roztworu w formach.

Oprócz bloczków ściennych i działowych stosuje się również surowy roztwór betonu drzewnego, wlewając go do szalunku podczas budowy monolitycznej i ramowo-monolitycznej.

Główna charakterystyka

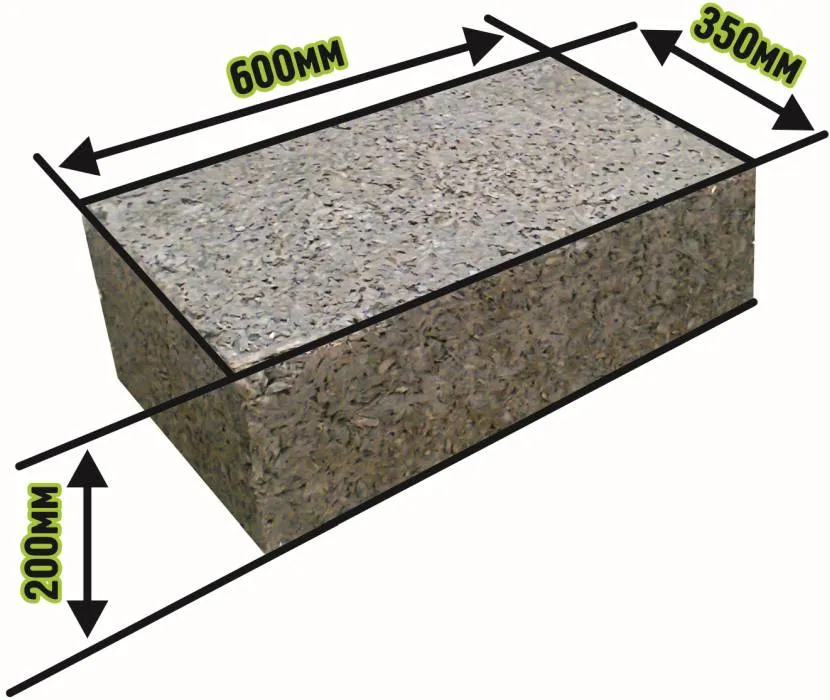

W obecnym GOST nie ma bezpośrednich wskazań wymiarów bloków betonowo-drewnianych do ścian zewnętrznych i ścianek działowych, dlatego w sprzedaży można znaleźć produkty o różnych rozmiarach. Najbardziej poszukiwane to:

- 600x350x200mm;

- 500x300x200mm;

- 400x300x200mm.

Parametrem decydującym jest grubość bloku, która przy jednorzędowych ścianach murowanych powinna zapewnić zachowanie ciepła w domu. Ten parametr zmienia się w zależności od warunków klimatycznych w rejonie budowy i gęstości materiału.

Bloki działowe, inne rzeczy o równych wymiarach, mają mniejszą grubość, aby zaoszczędzić przestrzeń użytkową.

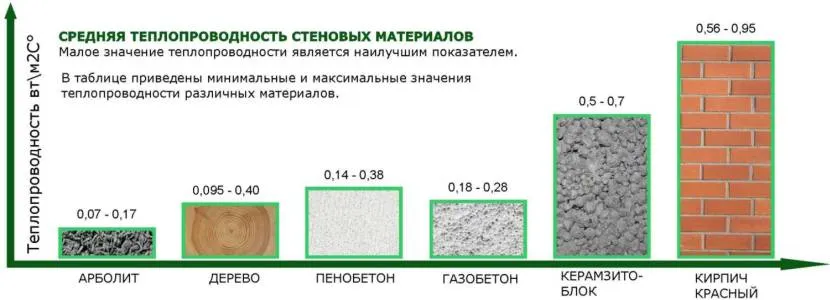

Przewodność cieplna

Ze względu na swój skład i porowatą strukturę beton drzewny jako materiał budowlany uważany jest za jeden z „najcieplejszych”. Jego przewodność cieplna jest nawet niższa niż drewna.

Uwaga! W przypadku średnich szerokości geograficznych grubość ścianki 350-380 mm jest uważana za wystarczającą bez dodatkowej izolacji. Przy mniejszej grubości bloczków uzyskuje się normalne parametry mikroklimatu za pomocą wykończeń zewnętrznych i wewnętrznych.

Siła wyginania

W porównaniu z innymi betonami komórkowymi, arbolit wyróżnia się wysoką wytrzymałością na zginanie, sięgającą 1 MPa oraz modułem sprężystości do 2300 MPa. Parametry te mają znaczenie praktyczne – decydują o odporności materiałów na pęknięcia podczas eksploatacji budynków. W arbolicie jest bardzo wysoki.

Absorpcja wody

W zależności od gęstości, bloki arbolitowe mają różne właściwości absorpcji wody: od 40% dla materiałów o dużej gęstości do 85% dla porowatych wyrobów termoizolacyjnych. To dużo i wskazuje na niestabilność materiału na wilgoć. Dlatego dekoracja zewnętrzna takich budynków jest konieczna nie tylko ze względu na niemożliwy do przedstawienia wygląd.

Stopień nasiąkliwości bloczków określa się po ich całkowitym zanurzeniu w wodzie. Ponieważ strukturalnie materiał składa się z losowo rozmieszczonych wiórów sklejonych z kamieniem cementowym, ciecz wnika we wszystkie puste przestrzenie, wypierając powietrze i pozbawiając ściany właściwości termoizolacyjnych. Krótkotrwałe okresowe narażenie na mokre opady nie może poważnie zaszkodzić, ponieważ woda odparowuje równie szybko wraz z wysychaniem kamienia cementowego. A wilgoć z powietrza nie przenika do materiału.

Ale przy dłuższym kontakcie ścian zewnętrznych z wodą stopniowo przenika do wewnętrznej powierzchni bloków, zaburzając normalny mikroklimat w pomieszczeniach. A gdy nadchodzi mróz, zamarza w porach i prowadzi do zniszczenia materiału.

Odporność na mróz

Ten parametr jest bezpośrednio związany z nasiąkliwością wilgoci, której nie należy mylić z nasiąkliwością wody. Jak już wspomniano, beton drzewny praktycznie nie pochłania wilgoci z atmosfery, aw obecności ochronnego wykończenia elewacji z łatwością toleruje 50 lub więcej cykli zamrażania i rozmrażania.

Pomieszczenia mokre, takie jak łaźnia wykonana z drewnianych bloczków betonowych, również wymagają obowiązkowej dekoracji wnętrz.

odporność na ogień

Pomimo wysokiej zawartości palnych związków organicznych w składzie drewna-beton, należy on do materiałów trudnopalnych (G1), trudnopalnych (B1) o niskim zadymieniu (D1). Jego ognioodporność jest najniższa z możliwych.

Przydatne wideo

Pochłanianie hałasu

Doskonałe właściwości dźwiękochłonne - kolejny znaczący plus beton z drewna. Według tego wskaźnika przewyższa nie tylko cegłę i beton, ale także drewno.

Stopień skurczu

Jeśli proporcje betonu drewna odpowiadają normie, a bloczki są dobrze wysuszone, kurczą się bardzo mało - około 0,5%. Główny skurcz i skurcz występuje podczas dojrzewania materiału w zakładach produkcyjnych.

Pod tym względem jest bardzo podobny do drewna: im niższa wilgotność, tym mniejszy skurcz ścian.

Przepuszczalność pary

Wysoki stopień paroprzepuszczalności betonu drzewnego (do 35%) to absolutna zaleta materiału, która pozwala stworzyć komfortowe środowisko życia. Wymaga to jednak starannej uwagi przy wyborze materiałów wykończeniowych, które nie powinny utrudniać ruchu oparów powietrza.

Analiza zalet i wad

Wśród wymienionych cech betonu drzewnego prawie wszystko można przypisać pozytywnym, z wyjątkiem wysokiego stopnia wchłaniania wody. Ma też wiele innych zalet. To:

- łatwość obróbki - materiał łatwo się wierci, piłuje, łączniki doskonale się w nim trzymają;

- niska waga betonu drzewnego, umożliwiająca budowanie domów na lekkim fundamencie;

- przyjazność dla środowiska - materiał nie emituje szkodliwych substancji nawet w przypadku pożaru;

- odporność na biokorozję - uszkodzenia przez pleśń, grzyby, owady;

- wystarczająca wytrzymałość, aby wykluczyć monolityczne pasy betonowe i zbrojenie murowane z technologii konstrukcji niskiej.

Ale większość pozytywnych cech jest nieodłączna tylko w produktach wytwarzanych w fabryce przy użyciu znormalizowanej technologii. Niestety, nie ma tak wielu przedsiębiorstw działających zgodnie z GOST, które mogą wytrzymać skład bloczków z drewna betonowego, technologię ich wytwarzania i suszenia. Większość produktów na rynku krajowym wytwarzana jest w warunkach rękodzielniczych lub półrękodzielniczych i nie jest poddawana testom wytrzymałościowym, więc ich marka i klasa nie są niczym potwierdzone.

Wysoka nasiąkliwość i paroprzepuszczalność betonu drzewnego wymaga obowiązkowego wykończenia ścian wewnętrznych i zewnętrznych, ale jednocześnie ogranicza wybór materiałów wykończeniowych. Aby nie zatrzymywać pary powietrza w ścianach, każda kolejna warstwa w kierunku ulicy musi mieć wyższą zdolność przepuszczania pary niż beton drewnopochodny. Dlatego zamiast tynkowania elewacje często pokrywa się panelami ze szczeliną powietrzną między nimi a ścianą nośną lub licuje się je cegłami.

Wady obejmują również niedokładność parametrów geometrycznych: wymiary bloków arbolitowych mogą mieć duży błąd, co prowadzi do konieczności ich frezowania lub pogrubienia spoin murarskich. A im grubszy szew, tym większe zużycie roztworu i większe prawdopodobieństwo zamarznięcia ścian przez zimne mosty.

Rada! Do układania drewnianych bloczków betonowych zaleca się stosowanie specjalnych „ciepłych” mieszanek murarskich z perlitem.

Wreszcie koszt rozdrobnionych bloczków betonowych jest znacznie wyższy niż w przypadku innych materiałów ściennych. Jednak bezpośredniego porównania cen nie można nazwać poprawnym, ponieważ należy wziąć pod uwagę wszystkie koszty za metr sześcienny muru. Arbolit, którego rozmiary bloków są większe niż w przypadku analogów, pozwala zaoszczędzić na zaprawie murarskiej, a jej wytrzymałość - na montażu pasów pancernych.

Wskazówki dotyczące budowania ścian z betonu z drewna

Technologia układania ścian z drewnianych bloczków betonowych niewiele różni się od pracy z innymi produktami blokowymi. Aby zapobiec wchłanianiu wilgoci przez materiał, wysokość nadziemnej części fundamentu musi wynosić co najmniej 50 cm, a na niej pod pierwszym rzędem należy ułożyć dwie warstwy hydroizolacji z pokrycia dachowego, wystające 10-15 cm z każdej strony muru.

Najpierw zainstaluj bloki narożne. Ten sam poziom ich wiązania reguluje się warstwą zaprawy murarskiej i sprawdzany jest na dowolnym poziomie budynku. Następnie gwoździe są wbijane w bloki, a między nimi przeciągany jest sznurek, wzdłuż którego są prowadzone podczas układania rzędu.

Przydatne wideo

Podczas układania betonu z drewna starają się, aby wymiary spoin poziomych i pionowych nie były grubsze niż 4-6 mm, aby zachować efektywność energetyczną ciepłych ścian i zredukować mostki zimne. Najłatwiej to zrobić za pomocą plastikowej mieszanki klejowej przeznaczonej do układania betonu komórkowego. Zwłaszcza jeśli budowany jest budynek mieszkalny.

W przypadku budynków gospodarczych odpowiednia jest zwykła mieszanka cementowo-piaskowa domowej roboty.

Podsumowanie

Każdy materiał budowlany musi być dokładnie przestudiowany przed zakupem, w tym beton z drewna. Co to za materiał, jakie są jego cechy i zastosowania, już wiesz. Nie wolno nam jednak zapominać, że nie wszystkie produkty tego typu mają wszystkie wymienione zalety, ale tylko te wyprodukowane i przetestowane zgodnie ze standardem państwowym. Dlatego możesz kupić drewno betonowe tylko od zaufanych producentów lub wymagać w sklepie certyfikatu zgodności. W takim przypadku otrzymasz mocny, ciepły, trwały i przyjazny dla środowiska materiał do swojego przyszłego domu.