Co musisz wiedzieć o bloku żużlowym i murze, aby uzyskać?

Na współczesnym rynku materiałów konstrukcyjnych do budowy domu czy bloku gospodarczego istnieje wiele różnych rozwiązań. Zastanów się, jak układany jest blok żużlowy, co musisz wiedzieć, aby sporządzić i wdrożyć konkretny projekt. Zapoznajmy się z opcjami, które obejmują zakup materiałów eksploatacyjnych fabrycznie lub do samodzielnej produkcji bloków, kleju. Przeczytaj do końca, a poznasz główne cechy materiału, zaprawę murarską, kryteria doboru.

Przegląd materiałów murarskich

Do produkcji bloków stosuje się mieszaninę produktów spalania paliw stałych, żużla, spoiwa cementowego. Jako wypełniacz o większej frakcji można zastosować keramzyt, wapień, tłuczeń kamienny, żwir, trociny, połamany gruz budowlany. Dopuszcza się produkcję bloczków żużlowych na placu budowy w następujących proporcjach:

| Marka (M) | Gęstość (w kg/m3) | Cement M400 (PC 32.5) | Limonka | Piasek | Żużel |

| W częściach w stosunku do wagi | |||||

| dziesięć | 900 | jeden | jeden | 2 | czternaście |

| 25 | 1050 | jeden | 0,5 | 2 | 7 |

| 35 | 1200 | jeden | 0,4 | 2 | 4,7 |

| pięćdziesiąt | 1350 | jeden | 0,25 | 3 | 2,5 |

| W ułamkach w stosunku do objętości | |||||

| dziesięć | 900 | jeden | 0,8 | 1.2 | 20 |

| 25 | 1050 | jeden | 0,4 | 1,4 | dziesięć |

| 35 | 1200 | jeden | 0,2 | 1,4 | 6 |

| pięćdziesiąt | 1350 | jeden | 0,2 | 1,4 | cztery |

Tutaj stosuje się materiały z takimi wskaźnikami masy metra sześciennego (w kg):

- cement - 1100;

- ciasto limonkowe - 1400;

- suchy piasek - 166;

- żużel, w zależności od zawartości ziaren różnych frakcji - 700-1000.

Aby przygotować metr sześcienny roztworu, do suchej mieszanki dodaje się 250 litrów czystej wody. Wapno odpowiada za plastyczność masy roboczej, którą można częściowo zastąpić gliną. Z proponowanych opcji uzyskuje się blok żużlowy termoizolacyjny (M10), mrozoodporny (M25, M35) lub materiał do użytku wewnętrznego (M50).

Ze względu na skład mogą pojawić się wątpliwości, czy możliwe jest ułożenie pustaków żużlowych wewnątrz budynku mieszkalnego. Niektóre próbki mogą zawierać składniki lotne, które mają niekorzystny wpływ na zdrowie. Rozwiązaniem jest zamówienie elementów fabrycznych, opatrzonych certyfikatami, do postarzania produktów na zewnątrz lub w wentylowanym budynku.

Wymagania dotyczące procesu produkcyjnego są określone w GOST 6133 z 1999 roku. Wśród nich wyróżniają się:

- kolor musi odpowiadać wzorowemu;

- puste przestrzenie są przestrzegane pod względem ilości i wielkości;

- grubość ścianek wydrążonych próbek przekracza 20 mm.

Kształt gotowych produktów jest zbliżony do cegły. Parametry fizyczne mogą się różnić w zależności od aplikacji:

- ściana (dla konstrukcji nośnych): 391*190 mm, wysokość 188 mm;

- ścianka działowa (dla ścian nieobciążonych): 391 * 90 mm, wysokość - 180 mm;

- zgodnie ze specyfikacją techniczną (TU) długość może wynosić 380-410 mm, szerokość przy wysokości od 180 do 210 mm.

Ciężar właściwy materiału blokowego zależy od rodzaju użytego wypełniacza i pustych przestrzeni. Na przykład keramzyt ma gorszą masę niż wióry granitowe. Pustki mogą stanowić 28-40% całkowitej objętości produktu.

W tabeli przedstawiono wartości gęstości bloczków żużlowych o różnych konstrukcjach.

| Gęstość (w kg/m3) | Pusta (w %) | Ciężar właściwy (w kg) |

| pełne ciało | ||

| 1200 | 0 | 17 |

| 1400 | 0 | 19,5 |

| podwójnie wydrążony | ||

| 750 | 40 | 10,5 |

| 1000 | 40 | czternaście |

| 1000 | 20 | czternaście |

| cztery puste | ||

| 800 | 35 | jedenaście |

| 1000 | 35 | czternaście |

| Półszelewa | ||

| 800 | trzydzieści | 11,5 |

Według GOST gęstość bloków stałych nie powinna przekraczać 2200 kg / m3. Na metr sześcienny wydrążonych produktów masa jest ograniczona do 1650 kg. Najbardziej poszukiwane próbki mają gęstość 750-1600 kg/m3.

Wskaźniki siły są określone przez skład, odzwierciedlony w oznakowaniu. Na przykład, jeśli proces destrukcyjny rozpoczyna się od obciążenia próbki 100 kg, to jest to blok M100. Na tej podstawie rozróżnia się produkty od M35 do M150. Ta cecha pozwala na budowę budynków o wysokości do 3 kondygnacji (wzdłuż ścian nośnych).

Dodatkowe właściwości:

- izolacja akustyczna jednej warstwy - drgania fal w granicach 43 dB;

- nasiąkliwość - do 75% dziennie (dodatkowa izolacja przeciwwilgociowa, wymagane wykończenie);

- skurcz - po ułożeniu podczas pracy nie zmienia objętości ani kształtu (w warunkach prawidłowego montażu, obliczenia obciążenia mechanicznego);

- odporność na otwarty ogień - wytrzymuje wysokie temperatury z granicą +800 stopni Celsjusza (radzi sobie z ogniem);

- trwałość - ponad 100 lat nawet w surowym klimacie.

Ściany z pustaków żużlowych są często wznoszone nie tylko ze względu na wystarczającą gęstość i dobrą wytrzymałość mechaniczną.

Materiał należy do grupy „ciepłej”, ponieważ współczynnik przewodności cieplnej wynosi 0,27-0,65 W / m * K. To mniej niż cegła (0,8-0,9). Przewodność ciepła zależy od rodzaju gruboziarnistego kruszywa. Produkty z trocinami lub ekspandowaną gliną będą miały mniejszą wartość, wyższą z granitem.

Wykonywanie bloków na placu budowy

Do produkcji wymagane jest rozwiązanie i formularz. Pierwsza to mieszanka betonu z popiołem, keramzytem lub innym naturalnym wypełniaczem. Do drugiego potrzebne będą dwie deski o długości 2 metrów, elementy na poprzeczki. W ścianach podłużnych powstają nacięcia o długości 14 cm.Wewnętrzna powierzchnia musi być pomalowana farbą olejną. Posiada niską przyczepność do zaprawy betonowej.

Do produkcji pustaków można dodatkowo stworzyć platformę, która będzie również pełnić funkcję dna. Konieczne będzie przymocowanie do niego prętów, aby utworzyć puste przestrzenie w bloku. Połączenia dna ze ściankami formy muszą być uszczelnione.

Beton w czystej postaci uwalnia się z szalunku po 14 dniach. W zależności od składu bloków żużlowych rozwiązanie może wiązać się na różny czas. Wykopywanie półfabrykatów odbywa się poprzez lekkie stukanie w ściany i dno.

Prace budowlane można rozpocząć dzień po wyschnięciu.

Zalety i wady

W stosunku do kosztorysu budowlanego blok żużlowy jest materiałem ekonomicznie opłacalnym. Jest to uzasadnione stosunkowo niskim kosztem bloczków, zaprawy murarskiej i usługami murarzy. Nie wymaga specjalnego sprzętu, sprzętu do podnoszenia.

Do zalet należą również:

- dobra odporność produktów na mróz i silne nagrzewanie;

- połączenie wytrzymałości mechanicznej, wysokiej gęstości i niskiej przewodności cieplnej pozwala na budowę zarówno budynków gospodarczych, jak i budynków mieszkalnych w różnych regionach klimatycznych;

- nie ma skurczu, co pozwala przejść do dekoracyjnego wykończenia po wyschnięciu mieszanki murarskiej;

- dobra paroprzepuszczalność porowatych bloków, co ma pozytywny wpływ na mikroklimat wnętrz;

- obojętność na aktywność biologiczną i prawie wszystkie odczynniki chemiczne;

- różnorodne formy wykonania w zakresie wagi, zastosowania oraz wskaźników termoizolacyjnych, dźwiękoszczelnych;

- łączniki do mocowania niektórych konstrukcji z przedmiotami są stosowane tradycyjnie.

Jest mniej wad. Głównym z nich jest higroskopijność. Bloczki dobrze wchłaniają wilgoć, dlatego budynek musi być odizolowany od zmian wilgotności, bezpośredniego narażenia na działanie wody z każdej strony. W przeciwnym razie pojawią się pęknięcia, łuszczenie się bloków z mieszanki murarskiej, ściany zapadną się.

Beton z gliny ekspandowanej jest trudniejszy w obróbce niż analogi z innymi wypełniaczami. Charakteryzuje się również kruchością. Często pojawiają się produkty rękodzielnicze, dlatego konieczne jest sprawdzenie dostępności ważnych dokumentów towarzyszących.

Kompozycja murowana

Do układania bloku żużlowego stosuje się zaprawę na bazie cementu z piaskiem lub gotowym klejem. Drugi trafia do sprzedaży w postaci suchej. Proszek miesza się z wodą. Masa robocza w porównaniu z cementowo-piaskową charakteryzuje się plastycznością, tworzy cienką warstwę. Ale tutaj koszt jest wyższy, co wpływa na ogólny szacunek budowy dużego obiektu.

Zaprawę do układania bloczków żużlowych zamyka się na miejscu pracy w proporcjach: 1 część spoiwa, 3 - kruszywo. Suchą mieszankę wlewa się czystą wodą w takiej samej objętości jak cement M400 (PC 32.5).

Inna opcja: równe udziały wypełniacza ziarnistego ze spoiwem, ⅓ udziału przypada na glinę czerwoną. Druga kompozycja jest gotowa do użycia w ciągu jednego dnia. Jeśli piasek (najlepiej rzeczny) jest używany na mokro, dodaje się mniej wody. Kompozycja powinna być plastyczna, ale nie płynna.

Wybór materiałów i obliczenia

Aby wyeliminować brak lub nadmiar bloków żużlowych, należy wykonać obliczenia. Tutaj należy wziąć pod uwagę szwy, których grubość jest ograniczona do 10-15 mm (mniejsza warstwa ma niewystarczającą wytrzymałość). To wystarczy, aby skompensować błąd geometryczny produktów. Będzie to zgodne z wymogiem poziomu.

Do budowy kapitału domu do 3 pięter stosuje się pełnowartościowy produkt. Układanie bloku gliny z pustkami ma znaczenie dla lekkich konstrukcji (garaż, warsztat). Ściany wewnętrzne zbudowane są z produktów działowych. Jeśli wykończenie zewnętrzne nie jest planowane, można zastosować bloki z krawędzią wyłożoną.

Technologia instalacji

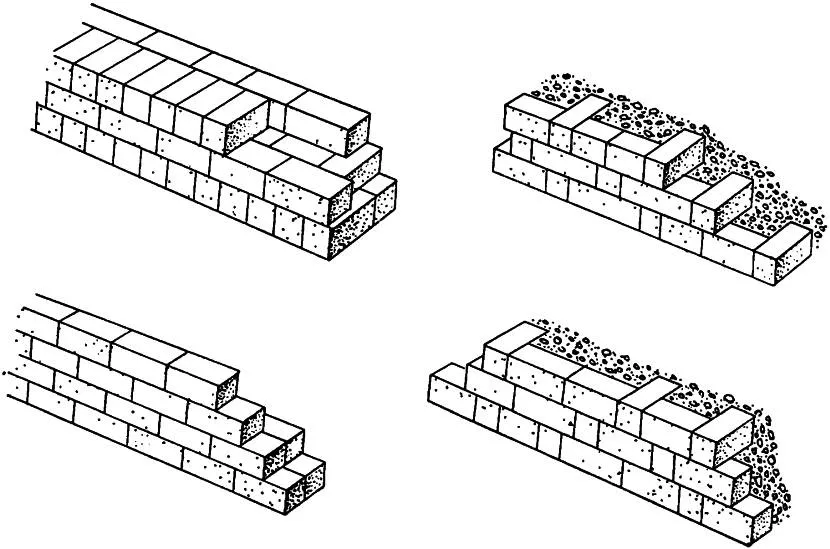

Projektowanie obiektu obejmuje sporządzenie układu blokowego w stosunku do poprzedniego rzędu. Zaleca się obserwowanie częściowego przesunięcia produktów.

Możesz skupić się na 10 cm lub połowie jednej próbki. Pod uwagę brana jest również grubość ścian: pojedyncza, 1,5, 2 lub pół kamienia. Od tego będzie zależeć wskaźnik termoizolacyjności konstrukcji.

Tabela opisuje cechy trzech wspólnych schematów.

| pół bloku | Używany do budynków komercyjnych. Układanie odbywa się na całej długości wzdłuż podstawy. Grubość ścian wydaje się niewielka, więc może być potrzebna izolacja. |

| Szerokość pojedynczego bloku | Ta opcja jest używana do budynku mieszkalnego i garażu. Tutaj wykonywana jest naprzemienna porządkowa, w której boczna lub końcowa strona bloku pozostaje zimą. Tutaj izolacja termiczna jest mocowana o grubości 50 mm. |

| Dobrze | Wykorzystywany jest przy budowie budynku mieszkalnego, którego dekoracja elewacji zgodnie z planem zostanie wykonana z cegieł. Cechą konstrukcyjną jest to, że mur jest tworzony z dwóch równoległych filarów. Szczelina jest wypełniona izolatorem ciepła. Ta metoda jest uważana za najlepszą dla sektora mieszkaniowego. |

Oprócz właściwości termoizolacyjnych ścian ilość materiałów eksploatacyjnych zależy od wyboru schematu. Na przykład studnia będzie potrzebować produktów z ozdobnymi krawędziami, a schemat półbloku będzie wymagał mniej bloku żużlowego. Rozwiązanie klejące dla schematu z naprzemiennymi rzędami łyżek i wiązań wymaga więcej niż w przypadku pojedynczej ściany.

Narzędzia

Cięcie wyrobów blokowych odbywa się za pomocą piły do metalu lub ręcznej piły tarczowej. Ponieważ pył cementowy ma środowisko alkaliczne, konieczne jest używanie respiratora podczas cięcia bloku żużlowego. Przed drzazgami musisz chronić oczy goglami, ręce rękawicami.

Podczas układania bloczków z betonu spienionego będziesz potrzebować:

- Poziom budynku. Wygodniej jest pracować z laserem lub bańką. Powinny pokazywać wynik z minimalnym błędem. Aby zachować zgodność z płaszczyzną pionową, możesz ograniczyć się do pionu (niewielki ładunek na żyłce lub cienki sznur).

- Narzędzie murarskie. Korekta położenia produktów odbywa się ręcznie, za pomocą młotka lub pobijaka. Do pracy z roztworem używa się kielni. Można je zastąpić specjalnym urządzeniem z pojemnikiem na klej, korektorem i dystrybutorem masy.

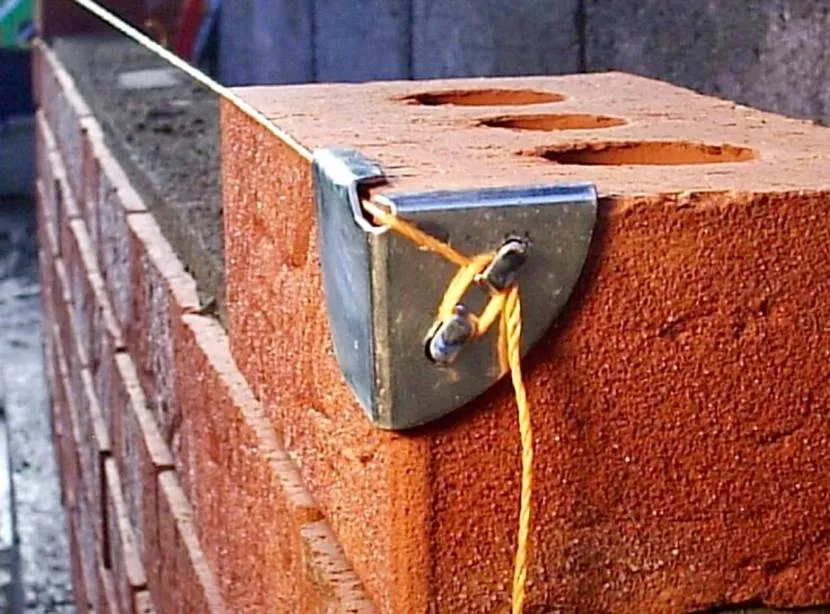

- Zamówienie. Jest to drewniany pręt lub metalowy profil o przekroju 50 * 50 lub 60 * 60 mm. Każda próbka jest oznaczona zgodnie z wysokością bloku i grubością szwu. Szablony murarskie z bloczków żużlowych służą do napinania linki orientacyjnej.

Roztwór można mieszać w betoniarce. Jeśli praca nie jest wykonywana przez zespół, objętość mieszaniny powinna być niewielka. Tutaj możesz ograniczyć się do wiadra, wiertarki i dyszy mieszającej do twardych kompozycji.

Warto również rozważyć rusztowanie do budowy ścian o wysokości ponad 0,8-1,2 m. Nie będzie można ograniczyć się do drabiny, ponieważ nie zapewnia ona dodatkowej przestrzeni na wiadro zaprawy murarskiej. Jako podpory można użyć ramy fabrycznej lub domowej roboty z drewna i chodnika. Projekt musi wytrzymać murarze i materiały eksploatacyjne.

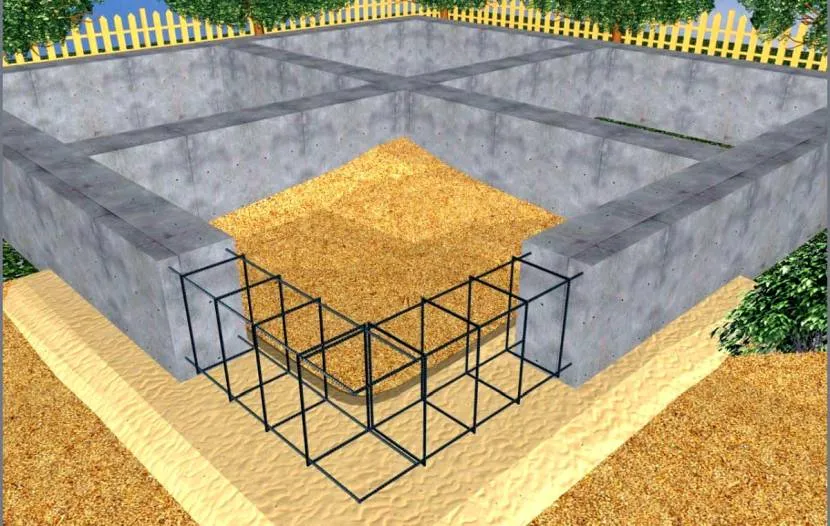

Przygotowanie podkładu

Wybór rodzaju fundamentu zależy od rodzaju gruntu. Jeśli jest to falujący grunt z wodami blisko powierzchni, wówczas najlepszym rozwiązaniem jest płyta żelbetowa. Na stabilnej glebie z głęboką wodą gruntową wznosi się monolityczny fundament pasowy.

Na suchej glebie dla małego budynku zaprawę betonową można zastąpić murem z bloczków żużlowych, a następnie izolacją i hydroizolacją, okładziną. W każdym przypadku część nośna ścian z pustaków żużlowych musi przekraczać szerokość konstrukcji o co najmniej 40 mm.

Sucha, solidna podstawa jest uważana za pracownika. Aby wyrównać poziomo, nakłada się dodatkową warstwę zaprawy cementowej. Hydroizolacja pozioma wykonywana jest na górze fundamentu w celu zabezpieczenia przed wnikaniem wilgoci. W tym celu zaleca się użycie pokrycia dachowego lub innego walcowanego analogu. Zachodzenie na siebie krawędzi obserwuje się przy szerokości co najmniej 150 mm.

Pierwszy rząd

Technologia układania bloczków z betonu spienionego wymaga przestrzegania pewnych zasad. Niektórzy rzemieślnicy ignorują limit grubości kleju 10-15 mm. Szczególnie często popełniany jest błąd podczas formowania pierwszego rzędu. Roztwór nakłada się warstwą do 30 mm. Nie należy tego robić, wyrównanie podstawy fundamentowej wykonuje się wstępnie za pomocą zaprawy cementowo-piaskowej.

Układanie rozpoczyna się od narożnych części budynku.

Klej jest rozprowadzany na bloku ciągłą warstwą. Położenie jest dostosowywane tak, aby wszystkie punkty znajdowały się w tej samej płaszczyźnie poziomej, podobnie jak powierzchnie każdego elementu. Następnie instalowane są uchwyty szablonowe do układania bloku żużlowego. Wzdłuż nich rozciągają się punkty orientacyjne nici. Aby uniknąć ugięcia, możesz zainstalować dodatkowe zamówienie lub położyć pojedynczy blok na środku konstrukcji.

Powstawanie serii przebiega stopniowo. Co trzy bloki należy sprawdzić pod kątem równości za pomocą poziomicy i pionu. Grubość szwu musi być taka sama na wszystkich powierzchniach elementów konstrukcyjnych. Puste przestrzenie nie mogą być wypełnione zaprawą, aby wykluczyć wzrost właściwości termoizolacyjnych materiału.

Przydatne wideo

Kolejne prace

Praca trwa 1-2 godziny po utworzeniu rzędu startowego. Ważne jest, aby położyć blok żużlowy od rogu na całym obwodzie bez odchodzenia od punktów orientacyjnych przy stałej kontroli w każdej płaszczyźnie. Po stwardnieniu kleju regulacja nie będzie możliwa. Nadmiar roztworu należy wyeliminować podczas pracy, aby nie oderwać się po wyschnięciu.

Przydatne wideo

Murowanie otworów drzwiowych i okiennych z żużla odbywa się z uwzględnieniem następujących cech:

- górna część pokryta betonowym nadprożem;

- wykracza poza boczne ściany otworu o 50 cm, to znaczy obrabiany przedmiot musi mieć szerokość okna lub drzwi z marginesem co najmniej 1 metra;

- zamiast belki monolitycznej można zastosować kanał metalowy lub profil kątowy.

W celu rozłożenia obciążenia wzdłuż ścian i obwodu budynków jako całości, wykonuje się zbrojenie bloczków z betonu spienionego. W tym celu stosuje się metalowe pręty lub siatkę o komórkach 50 * 50 mm. Pierwsze są zanurzone w rowkach produktów, drugie kładzie się na wierzchu wyłożonego rzędu. Impreza odbywa się co 3-4 rzędy łącznie z pierwszym.

Pas pancerny w domu z bloczków z betonu spienionego jest jednostką konstrukcyjno-energetyczną konstrukcji. Załóżmy, że znajduje się pod urządzeniem ramy dachu. Pomiędzy płytami stropowymi w celu oddzielenia stropów zaleca się zamontowanie metalowej ramy, szalunku i zalanie konstrukcji zaprawą betonową. To rozwiązanie charakteryzuje się najwyższą wytrzymałością i niezawodnością.

Porada eksperta

Urządzenie do układania bloczków z betonu spienionego można zastąpić zwykłymi gwoździami. Wbijane są w narożne elementy wyeksponowane na płaszczyźnie. Naciąga się na nie prowadnik nici.

Ściany z pustaków żużlowych mają słabą przyczepność do zapraw. Dlatego jeśli chodzi o wygląd, można rozważyć dwie opcje. Pierwszy to brak dodatkowego wystroju. Następnie szwy muszą być uformowane z góry, schludne i jak najbardziej identyczne. Tutaj rzemieślnicy używają specjalnego narzędzia w postaci kielni, ale bez platformy. Jego część robocza zakrzywionego pręta wykonana jest w formie półokręgu. Drugą opcją jest okładzina wzdłuż siatki wzmacniającej lub poszycie wzdłuż skrzyni.

Przydatne wideo

Przydatne wideo

Podsumowanie

Wyroby z bloczków żużlowych wykonane są z żużla, cementu z dodatkiem keramzytu, piasku, trocin. Można również zastosować materiały alternatywne do stałego wypełniacza.

Główne zalety bloczków to: lekkość, właściwości termoizolacyjne i akustyczne, niski koszt.

Główną wadą jest higroskopijność. Pochłania do 70% objętości wilgoci na dzień.

Układanie bloku żużlowego odbywa się na płaskiej podstawie z ułożoną walcowaną hydroizolacją i wzmocnieniem.

Zbrojenie ścian wykonuje się co 3-4 rzędy, w rejonie otworów okiennych i drzwiowych znajdują się płyty stropowe.

Należy jak najczęściej monitorować zgodność muru z poziomami i pionami.

Grubość spoin nie powinna przekraczać 15 mm, za optymalną uważa się warstwę 10 mm.