Budowa domów wiejskich z belek klejonych: cechy i zalety technologii, rodzaje materiałów i ceny mieszkań

Ekologia dużych miast, z szerokimi węzłami komunikacyjnymi i licznymi branżami, pozostawia wiele do życzenia. Wielu mieszkańców miast wybrało kiedyś wieżowce z cegły i paneli ze względu na dobrodziejstwa cywilizacji. Teraz, gdy dobrodziejstwa cywilizacji nie kojarzą się z apartamentowcami, dążą do uzyskania mieszkania bliższego naturze i wykonania domu z jak najbardziej naturalnych materiałów. W ostatnim punkcie, poza konkurencją wypadają domy drewniane, które były i pozostają jednymi z najwygodniejszych do życia.

Wśród wszelkiego rodzaju domów prywatnych zbudowanych z drewna szczególną uwagę zwracają domy z belek klejonych. Uważa się, że w tym materiale przejawiają się najlepsze cechy drewna, a wady niweluje obróbka technologiczna.

Ewolucja technologii

Technologia produkcji drewna klejonego warstwowo nie powstała od podstaw. Na długo przed pojawieniem się pierwszych wiejskich domów zmontowanych z tego materiału budowlanego podobne metody obróbki drewna były stosowane w różnych częściach świata i w różnych epokach. W rezultacie rzemieślnicy z kilku pojedynczych desek lub prętów otrzymywali trwałe części o właściwościach niedostępnych dla produktów wykonanych z jednego kawałka drewna. Powszechnie znane są następujące zastosowania:

- Technologia produkcji łuków bojowych w Japonii . W XII wieku w kraju pojawili się nie tylko samuraje, ale także nowe łuki wielowarstwowe (złożone). Trwałą broń wzmocnioną (żywotność liczono na dziesięciolecia, a łuk często dziedziczono) uzyskano po sklejeniu fragmentów drewna i bambusa.

- Technologia budowy pałacowych konstrukcji łukowych . Francuski architekt Philibert Delorme, autor niezrównanego mostu na zamku Chenonceau, jako pierwszy pomyślał o łączeniu drewnianych belek za pomocą kleju. Podobne gięte elementy nośne stosowano również w Rosji przy budowie cerkwi, dworów szlacheckich i kupieckich.

- Technologia produkcji wiązarów gięto-klejonych . Patent na ten wynalazek uzyskał w 1890 roku niemiecki stolarz Otto Hetzer. Zaczął tworzyć masywne konstrukcje wielowarstwowe, łącząc fragmenty klejem kazeinowym.

- Technologia wytwarzania nowoczesnych materiałów . Impulsem do dystrybucji i budowy domów z drewna klejonego warstwowo był rozwój przemysłu chemicznego, który uruchomił produkcję szerokiej gamy klejów do różnych warunków eksploatacji.

Esencja technologii

Produkcja zestawu domu jest zgodna z projektem przyszłego domu. Drewno klejone warstwowo to produkt nowoczesnego łańcucha składającego się z kilku następujących po sobie etapów:

- Przygotowanie surowców . Drewno poddawane jest ścisłej kontroli jakości z sortowaniem według właściwości fizycznych i mechanicznych; surowce niskiej jakości (z widocznymi wadami) są odrzucane. Taki dobór materiału odbywa się na każdym etapie.

- Cięcie kłód na deski . Do produkcji wysokiej jakości drewna klejonego stosuje się płyty (lamele) o cięciu wzdłużnym, promieniowym lub półpromieniowym. Małe firmy skupują gotową tarcicę, duzi producenci posiadają własny tartak. W celu zmniejszenia strat drewna cięcie odbywa się na nowoczesnym sprzęcie sterowanym komputerowo. W zależności od rozmiaru kłody, inteligentna maszyna dobiera optymalny wzór cięcia.

- Suszenie . Można wykonywać w warunkach naturalnych, ale preferowane jest suszenie komorowe. Kluczowy etap, który determinuje właściwości przyszłej tarcicy. Sumienny producent suszy blanki w miękkim, delikatnym trybie; zajmuje to więcej czasu, ale pozwala wyrównać poziom wilgotności i zmniejszyć naprężenia wewnętrzne, dzięki czemu gotowe belki można wyginać. Sprzęt komputerowy pozwala na monitorowanie i kontrolę wilgotności drewna bezpośrednio w komorach suszarniczych. Drewno klejone warstwowo wykonane z takich lameli nie będzie ulegać wypaczaniu ani pękaniu.

- Nakładanie kleju . Po obróbce wstępnej (żłobienie i przycinanie) nakładany jest klej. Stosowane są różne kompozycje, ale wszystkie z nich są koniecznie certyfikowane do takiej pracy.

- Naciśnięcie . Suszone lamele (o wilgotności 8-12%) składane są według schematu (często z kilku gatunków drewna, dla dodatkowej wytrzymałości) w pakiety. Przekrój belki można zmieniać w znacznym zakresie, co nie zmieni właściwości produktu. Następnie obrabiany przedmiot jest dociskany i utrzymywany pod ciśnieniem aż do całkowitego związania.

- Przetwarzanie . Klejone półfabrykaty poddawane są pogrubieniu (obróbki nadającej gładkość powierzchni).

- Frezowanie . Po sortowaniu według wytrzymałości, pręty są profilowane i cięte na żądaną długość. Miski do lądowania (podłużne rowki zamków termicznych), otwory na komunikację i kołki (kołki) są na nich wycięte filigranowo.

- Prace wykończeniowe . Zestaw drewna jest traktowany środkami antyseptycznymi, etykietowany i pakowany.

Niuanse technologii

Właściwości fizyczne tarcicy klejonej warstwowo znacznie przewyższają właściwości zwykłego drewna, a nawet tarcicy profilowanej. Pierwszymi „popularyzatorami” tej technologii były fińskie domy z drewna klejonego warstwowo, które słyną z niezawodności i trwałości i są niemal standardem budownictwa drewnianego. Jakość materiału użytego do budowy jest wynikiem dość złożonej i dokładnej obróbki technologicznej surowców, która odbywa się w kilku etapach pod ścisłą kontrolą jakości.

W Rosji dużą popularność zyskała technologia budowy z drewna klejonego warstwowo. Cieszy fakt, że krajowi producenci z powodzeniem opanowali technologię produkcji i budowę domów z belek klejonych.

Niewątpliwie ważnym warunkiem zachowania „fińskiej jakości” jest wyposażenie techniczne i wysokiej jakości surowce.

Na przykład w regionie moskiewskim zlokalizowana jest produkcja drewna klejonego warstwowo przez firmę DDM-Stroy, która jest wyposażona w centrum obróbcze Hundegger K2i (Niemcy). Urządzenie to pozwala na automatyczne wytwarzanie zestawów domów z dokładnością produkcyjną do 0,3 mm, w tym łączników: jaskółczy ogon, zamek tyrolski, łącznik Gerber oraz elementy wykuszowe pod dowolnym kątem.

Wszystkie projekty są opracowywane w specjalistycznym programie do projektowania Cadwork (Niemcy).

Do produkcji tarcicy w systemie klejowym "DDM-Stroy" stosuje się Oshika PIBond. (Japonia). W przeciwieństwie do innych systemów klejących, system ten jest całkowicie bezpieczny dla zdrowia, a także posiada certyfikat do produkcji bardziej odpowiedzialnych produktów z drewna klejonego - nośnych belek konstrukcyjnych bez ograniczeń długości i przekroju.

Bogate doświadczenie firmy od 2005 roku, a co za tym idzie - setki wybudowanych obiektów w Rosji i za granicą - mówi o zapotrzebowaniu na wysokiej jakości domy z drewna klejonego "fińskiej jakości".

Przydatne wideo

Nagels i nowoczesne okucia

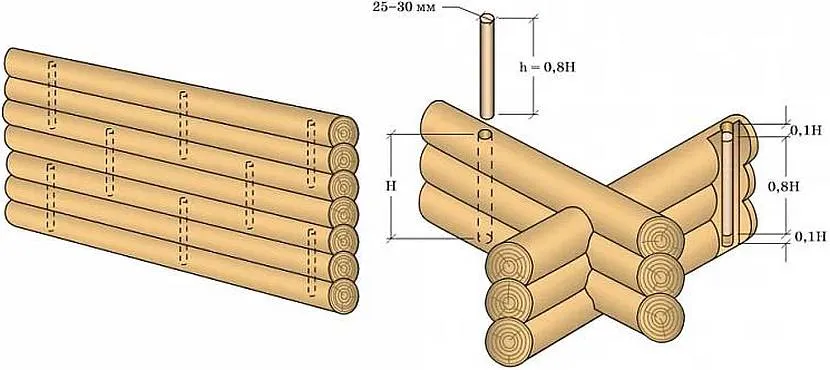

Budując dom drewniany, należy zwrócić szczególną uwagę na możliwy skurcz i możliwe odkształcenia drewna. Aby wyeliminować możliwość bocznego przemieszczenia belki, stosuje się kołki - drewniane lub metalowe „gwoździe”, które są wbijane w 2-3 kłody (belki), sztywno łącząc je ze sobą. Oznacza to, że głównym zadaniem szpilek jest zapewnienie normalnego skurczu pudełka, ale jednocześnie nie dopuszczenie do „wygięcia” ścian i poszczególnych prętów w płaszczyźnie poziomej.

Nagele są szczególnie przydatne w przypadku budynków wykonanych z klasycznego drewna litego i domów z bali. Nowoczesne drewno klejone profilowane nie podlega odkształceniom, a dzięki swojemu kształtowi dość dobrze wytrzymuje wysiłki, które powodują jego zginanie, na przykład przy zmianach wilgotności. Dlatego w przypadku budynków wykonanych z klejonego drewna profilowanego kołki praktycznie nie są używane - z wyjątkiem oczywiście słabych punktów - w pobliżu otworów okiennych i tym podobnych.

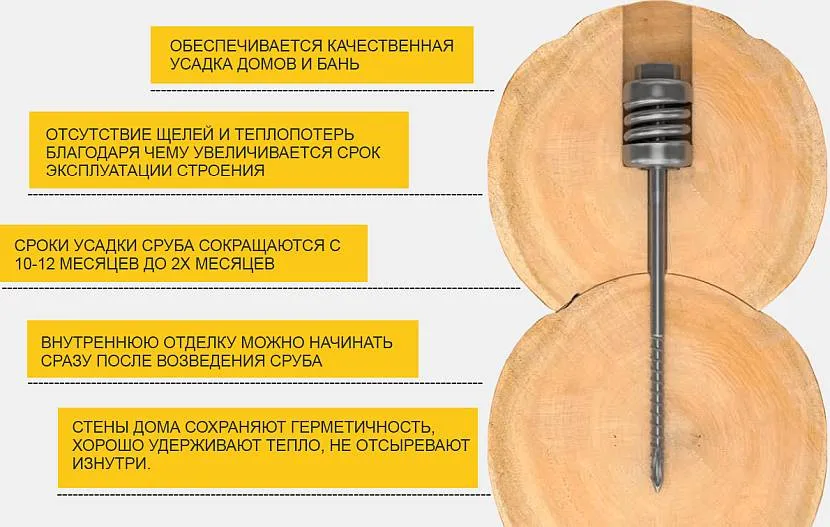

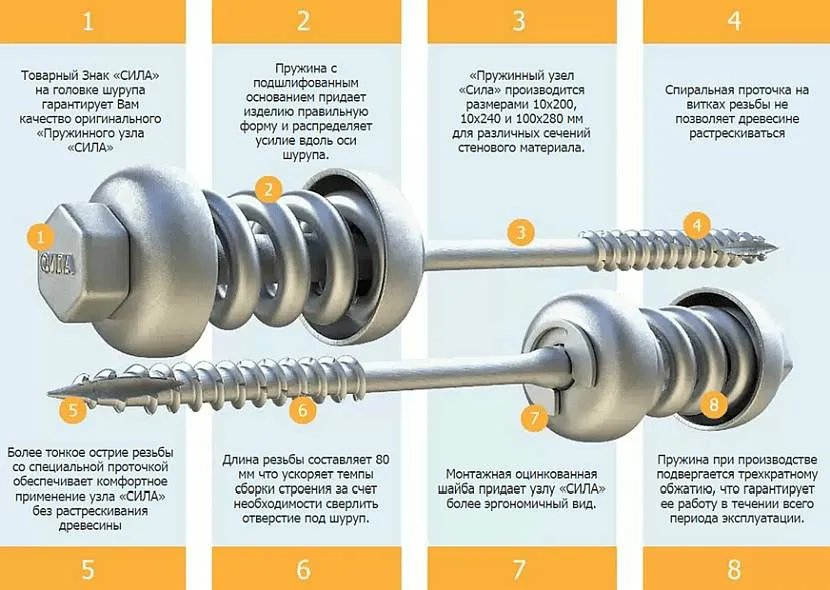

Nowoczesną, ulepszoną wersją kołków jest montaż sprężynowy „POWER” - mechanizm mocujący, który nie tylko zapobiega bocznemu przemieszczaniu się drewna, ale również dociska belki/kłody do siebie.

Dzięki zastosowaniu jednostki sprężynowej „POWER” proces obkurczania drewnianej ramy będzie przebiegał możliwie szybko i niezauważalnie.

Sergey Nenashev, dyrektor generalny firmy „Uzel Sila”

Wybór drewna

Do produkcji materiału za optymalne uważa się drzewa iglaste, do których należą:

- Sosna . Najtańszy (ze względu na szybki wzrost drzew) i dlatego popularny materiał. Najlepsze drewno to sosna, która sprowadzana jest z północnych lasów - Archangielska, Karelskiego, Angarskiego.

- Świerk . Ma idealne drewno do budowy; Stosowany jest zarówno do ścian nośnych, jak i do ścianek działowych, podłóg i drzwi. Wadami, które spychają świerk na drugie miejsce, są zwiększone sęki i żywiczne drewno; ponadto świerk przegrywa we wzroście na rzecz sosny i zachowuje się kapryśnie podczas wysychania (może się wypaczać).

- Modrzew . Drewno ustępuje tylko dębowi pod względem twardości, jest odporne na gnicie, a dzięki specjalnej żywicy o właściwościach antyseptycznych jest chronione przed infekcjami przez pleśń, grzyby i robaki drążące drewno. Dzięki tym właściwościom drewno modrzewiowe jest cennym materiałem budowlanym.

- Cedr . Drewno nasycone olejkami eterycznymi jest cenione od czasów starożytnych (wspominane w Biblii) i ma podobne właściwości do drewna modrzewiowego, tylko mniej gęste. Drewno cedrowe jest cenione za swoje piękno i jest bardzo poszukiwane, choć nie tanie.

- Dąb . Chociaż nie jest drzewem iglastym, ma piękną teksturę, wytrzymałość i odporność na próchnicę. Drewno z czasem nabiera szlachetnego odcienia iz reguły jest wykorzystywane do produkcji zewnętrznych lameli drewnianych.

Przydatne wideo

Właściwe techniki

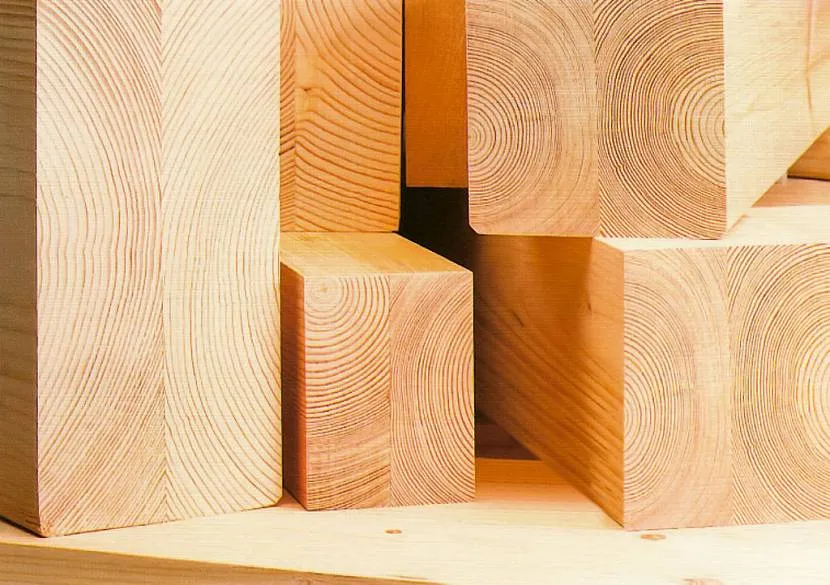

- Wytnij . Nie tylko ustala kształt lameli (grubość i długość). Prawidłowe cięcie eliminuje naprężenia drewna, których przyczyną jest różna wilgotność i gęstość warstw materiału (zarówno zewnętrznych, jak i wewnętrznych, w słojach rocznych). Po wysuszeniu drewno nie odkształci się.

- Klejenie . Przy odpowiednio zorganizowanym procesie lamela z części rdzeniowej (o gęstszej strukturze) znajduje się na zewnątrz belki, co zmniejsza prawdopodobieństwo pękania. Części drewna są sklejane ze sobą naprzemiennie ułożonymi włóknami, co nadaje produktowi wyjątkową wytrzymałość.

- Frezowanie . Precyzyjne wyposażenie umożliwia uzyskanie zamków o precyzyjnych parametrach geometrycznych. Takie zamki łączą elementy konstrukcyjne, wykluczając pojawianie się szczelin.

Materiały: rodzaje i klasyfikacja

Producenci produkują różne rodzaje drewna klejonego warstwowo, które można sortować według kilku kryteriów:

- Wygląd . Na rynku dostępna jest regularna i profilowana wersja produktu. Wyprofilowane elementy mogą mieć zamki, rowki lub grzbiety, dzięki czemu montaż jest szybki i schludny.

- Wymiary . Produkowana jest belka o standardowych wymiarach i profilach, w ramach której można zamówić produkty o dowolnych wymiarach (na długości).

- Technologie klejenia . Istnieją belki poziome (dwie deski sklejone w płaszczyźnie poziomej), pionowe (twardsza deska tworzy zewnętrzną powierzchnię) i salonowe (zawiera od 4 do 8 warstw). Materiał jest często łączony: modrzew lub cedr stosuje się na lamele przednie, sosnę lub świerk na lamele wewnętrzne.

Plusy i minusy domów z drewna klejonego warstwowo

Domy wiejskie dwu- i parterowe z belek klejonych wykazują wiele zalet:

- Wysokiej jakości konstrukcje ścienne. Powierzchnia nie jest podatna na pękanie; nie ma możliwości przez pękanie.

- Niezawodność . wynika z pierwszego akapitu. Taki budynek ma lepszą wytrzymałość i trwałość niż tradycyjne domy z drewna.

- stabilna geometria . Niezależnie od warunków pracy materiał nie odkształca się i nie prowadzi. Dzięki doskonałej obróbce korony dobrze przylegają; ściana nie jest zdmuchnięta i nie przemarza.

Uwaga! Nawet w słabych punktach konstrukcji zastosowanie montażu sprężynowego „POWER” wyeliminuje możliwość przedmuchiwania, a także konieczność dodatkowego uszczelniania drewnianego domu.

Sergey Nenashev, dyrektor generalny firmy „Uzel Sila”

- Sprawność cieplna . Dzięki doskonałej geometrii koszty ogrzewania podczas pracy są minimalne.

- Łatwość montażu . Montaż domu można prowadzić przez cały rok i przy każdej pogodzie.

- Szybkość montażu . Dom jest montowany w 3-6 miesięcy (w zależności od złożoności projektu) i jest od razu gotowy do zamieszkania. Budowa domu z kłody zajmie 1,5-2 lata (biorąc pod uwagę oczekiwanie skurczu).

- możliwości architektoniczne . Materiał charakteryzuje się dużą nośnością przy stosunkowo niewielkiej wadze, nadaje się do tworzenia szerokich otworów okiennych, długich ścian, rozpiętości do 10-12 m szerokości oraz kształtów zaokrąglonych.

- Minimalny skurcz . Drewno klejone warstwowo charakteryzuje się niewielkim skurczem 1,5-2% lub do 2 mm na metr ściany (skurcz ścian z litego drewna jest nierównomierny i sięga 7-10%). Tak mała wartość jest przewidywalna i uwzględniana w projekcie.

- Przyjazność dla środowiska . Drewno klejone warstwowo zaliczane jest do materiałów przyjaznych środowisku, jeżeli do jego produkcji użyto certyfikowanego kleju spełniającego normy bezpieczeństwa.

- Estetyka . Faktura ścian drewnianych ma naturalne piękno i nie wymaga wykańczania, z wyjątkiem tonowania (opcjonalnie) i lakierowania.

Przydatne wideo

- Możliwość wad . Pomimo produkcyjności produkcji drewno klejone pozostaje drzewem (za które jest cenione). Jak każdy produkt drewniany, nie ma gwarancji na pojawienie się pęknięć i skurczu, tylko takie problemy występują w dziesięciokrotnie mniejszej objętości.

- Możliwość zakupu podróbek . Tutaj nie jesteś od niczego ubezpieczony. Skutkiem może być znaczne skurczenie się domu (w rzemieślniczych warunkach trudno zapewnić prawidłowe suszenie), zmiana geometrii, niedopasowanie wielkości i szkoda dla zdrowia (nikt nie może ręczyć za jakość kleju).

- Klej . W klejonej belce o orientacji pionowej może być 4-5 warstw kleju. I choć pod względem swoich właściwości wysokiej jakości klej zbliża się do żywicy drewna (podstawą są naturalne substancje), to zaburza naturalną cyrkulację powietrza. W takim przypadku tylko wewnętrzna powierzchnia ściany może regulować wilgotność w pomieszczeniu. Opcją byłoby użycie materiału zorientowanego poziomo.

- Palność . Drewno jest impregnowane środkiem uniepalniającym, który ogranicza rozprzestrzenianie się ognia przez 20-30 minut, co wystarcza do ewakuacji ludzi i wezwania pogotowia ratunkowego.

O fińskich i krajowych belkach klejonych

Wśród wymagających rosyjskich klientów, którzy chcą zbudować dom dla swojej rodziny, referencyjnym materiałem budowlanym jest fińskie drewno klejone warstwowo. Spory o to, jak celowo jest kupować materiał wyprodukowany w Finlandii, pojawiają się z godną pozazdroszczenia regularnością. Zwolennicy importu przedstawiają przekonujący argument:

- O jakości drewna . Fiński las przeznaczony do cięcia piłą jest starannie pielęgnowany, prowadzona jest wycinka sanitarna. Szczególną uwagę przywiązuje się do sortowania drewna, bezpieczeństwo zdrowotne (przyjazność dla środowiska) sprawdzane jest w laboratorium.

- O produkcji . Fińskie tradycje budownictwa drewnianego, pomnożone przez nowoczesne technologie, zawsze dają doskonałe rezultaty. Jakości rosyjskiego produktu nie można nazwać stabilną; niektóre firmy krajowe nie dbają o jakość suszenia (którego nie można kontrolować) i nie zachowują dokładnych wymiarów części (co stwierdza się podczas montażu i powoduje dodatkowe problemy).

- O cenie . Koszt przeciętnego zestawu domowego domu jest o 10-15% niższy niż podobnego fińskiego (a biorąc pod uwagę cenę strony, projekt krajobrazu i komunikację, różnica wynosi 5-7%). Takie oszczędności dla domu premium oznaczają obniżenie jakości i komfortu, co dla wielu wygląda nierozsądnie.

- O innowacjach w technologii . Fińskie firmy nie stoją w miejscu, oferując materiały budowlane o ulepszonych parametrach (minimalny skurcz). Taka belka rozszerza możliwości architektoniczne, pozwalając np. na zaprojektowanie ścian o dużej powierzchni przeszklenia. Nowe uszczelki poprawiają efektywność cieplną domu.

Przeciwnicy importu argumentują nie mniej przekonująco:

- O produkcji i jakości . Aby zestaw domowy nadawał się do montażu, potrzebne są ugruntowane procesy przygotowania drewna (zwłaszcza suszenia), które są korzystne do stosowania tylko w dużych gałęziach przemysłu. Wiele krajowych fabryk, które wprowadziły nowoczesne linie technologiczne, dostarcza belki klejone, które nie są gorszej jakości niż ich zagraniczne odpowiedniki.

- O cenie . Baton z kraju Suomi będzie kosztował klienta 30-40% więcej, a o różnicy decydują głównie nie jakość, ale cła i podatki wewnętrzne. Różnica między tymi dwoma budynkami, zmontowanymi z krajowego i fińskiego drewna, nie zostanie zauważona przez najbardziej uważnego brygadzistę.

- O estetyce . Fińskie drewno klejone warstwowo to solidny materiał i nikt tego nie kwestionuje. Jednak sąsiedzi tradycyjnie patrzą na liczne sęki (zwłaszcza w drewnie świerkowym) filozoficznie, dzięki czemu produkt krajowy wygląda korzystniej.

- O rozwoju . Krajowa myśl techniczna proponuje nowy materiał - drewno klejone warstwowo ocieplone. W górnej części profilu produkt pokryty jest warstwą uszczelniacza. Nowość poprawia izolację akustyczną ścian i stanowi barierę dla wilgoci z powietrza.

Uwaga! Nowe rozwiązania dotyczą nie tylko sposobów produkcji wysokiej jakości drewna, ale także okuć do jego montażu i eksploatacji. Jednostka sprężynowa „POWER” przez sto lat eksploatacji traci nie więcej niż 10% docisku, co oznacza, że w Twoim domu zawsze będzie ciepło i komfortowo.

Sergey Nenashev, dyrektor generalny firmy „Uzel Sila”

Przydatne wideo

Produkcja rękodzieła

W Internecie można znaleźć wiele specjalistycznych artykułów dotyczących rzemieślniczej produkcji drewna klejonego warstwowo i budowy z niego domów. Głównym czynnikiem, który zachęca do zwrócenia uwagi na taki dom z drewna klejonego warstwowo, jest cena, która jest atrakcyjnie (a czasem nieprawdopodobnie) niska. Klienci poszukujący opcji budżetowych powinni pamiętać, że:

- Do produkcji 1 m 3 drewna klejonego używa się 2 m 3 deski (a nie konstrukcyjnej, ale specjalnie wyciętej z najlepszych części pnia drzewa). Takie drewno nie jest tanie.

- Aby po sześciu miesiącach eksploatacji (a czasem nawet wcześniej) drewno nie rozwarstwiało się wzdłuż lameli, jest sklejane wysokiej jakości (nie tanim) klejem.

- Do produkcji solidnego (szczelnego, bez szczelin) połączenia blokującego potrzebna jest zaawansowana technologicznie (najlepiej wyprodukowana za granicą) maszyna, a wraz z nią wykwalifikowany wykonawca.

Przepis na tanie drewno klejone warstwowo jest następujący:

- Kupię tanio drewno , sito (z zgnilizną) lub palnik. Suszone w nieuregulowanych warunkach i transportowane niezależnie od wilgotności i deszczu. Pręt wykonany z takich surowców natychmiast zaczyna gnić.

- Kup tanio klej . Nawet jeśli belka nie rozpadnie się w ciągu sześciu miesięcy, spowoduje niezrozumiałe bóle głowy i alergie w gospodarstwie domowym.

- Kupuje się lub wypożycza stare (produkcja powinna być jak najbardziej opłacalna) narzędzie . Szczeliny są spienione, niedopasowane części przyciąga młot kowalski, prasę w chłodni przedmuchuje opalarka. Zimna deska na pewno (choć nie na długo) będzie się trzymać.

Prawdziwe drewno klejone warstwowo nie może być wytwarzane w warunkach rzemieślniczych iz definicji nie może być tanie – to aksjomat, który nie wymaga dowodu. Domy z drewna klejonego pod klucz wykonane z wysokiej jakości materiału mogą być tańsze niż analogi, jeśli są przeznaczone do życia sezonowego.

Projekty i ceny domów z drewna klejonego

Aby nie dołączyć do armii tych, którzy mnożą negatywne recenzje na temat belki klejonej w Internecie, nie oszczędzaj po wybraniu takiego materiału budowlanego. Ceny batoników przedstawiają się następująco:

- Drewno klejone do ścian domowych . Asortyment zaczyna się od 18-22 tysięcy rubli. i opiera się na 30-35 tysiącach rubli / m 3 .

- Materiał fiński . Koszt sięga 45-50 tysięcy rubli / m 3 .

Koszt zestawu do domu mieści się w przedziale 9,5-18,5 tys. Rubli / m 2 , na co wpływa złożoność projektu, charakterystyka materiałów i wyposażenia. Wybierając projekt, powinieneś zrozumieć, że cena może wskazywać różne oferty:

- Cena za bar jest wskazana , a przekształcenie go w wiejski dom jest dodatkowo płatne.

- Cena podana jest za gotowy zestaw domowy , ilość uzależniona od kompletu elementów. Cena gotowego domu według indywidualnego projektu zaczyna się od 50 tysięcy rubli / m 2 .

Średnie ceny domów wykonanych z drewna klejonego pod klucz (obwód moskiewski) przedstawiają się następująco:

- Domy do 100 m 2 : 2,6-3,7 miliona rubli.

- Powierzchnia od 100 do 200 m 2 : 3,89-5,65 mln rubli.

- Od 200 do 300 m 2 : 6,8-9,5 miliona rubli.

Wniosek

Domy drewniane z belek klejonych zyskały uznanie w wielu krajach świata, technologia uznawana jest za wydajną i ekonomiczną. Taka obudowa zachwyca swoich właścicieli jakością wykonania, funkcjonalnością, wyrazistością estetyczną i oszczędnością w eksploatacji. Tylko wtedy, gdy do jego budowy użyto wysokiej jakości belki klejowej, a w budowę zaangażowana była firma budowlana z przyzwoitym doświadczeniem w dziedzinie budownictwa drewnianego.

do tego

Wystawa domów „Low-Rise Country” wyraża wdzięczność specjalistom firmy „DDM Stroy” za pomoc w tworzeniu materiału.

Firma "DDM Stroy" jest firmą budowlano-produkcyjną specjalizującą się w produkcji domów, wanien i małych form z drewna klejonego warstwowo.

Strona: ddm-stroy.ru

E-mail: [email protected]

Tel: +7 (495) 995-29-92

Whatsapp: +7 (916) 183-15-03