Jak wylewać płytę podłogową między piętrami: technologia wytwarzania monolitu

Pomysł na wylewanie płyty podłogowej zamiast montowania jej z płyt prefabrykowanych powstaje z różnych powodów. Najczęściej jest to chęć zaoszczędzenia pieniędzy i niemożność korzystania z ciężkiego sprzętu budowlanego ze względu na brak miejsca i dróg dojazdowych na plac budowy. Ale bez względu na to, czym się kierujesz, musisz zdać sobie sprawę, jakie to trudne i odpowiedzialne. Proponujemy przestudiować technologię wytwarzania monolitycznych płyt stropowych, poprzedzając jej obliczenia, a dopiero potem podjąć decyzję o słuszności takiej decyzji.

Możliwość monolitycznego urządzenia podłogowego

Zarówno gotowe płyty stropowe, jak i płyty wypełnione jednym monolitem na miejscu mają swoje wady i zalety. Musisz wybrać jedną lub drugą opcję, porównując ich cechy i rzutując na swoje okoliczności: warunki budowy, możliwości techniczne i finansowe.

Zalet monolitycznych sufitów jest naprawdę wiele.

- Możliwość wykonania niestandardowych płyt.

W domach prywatnych zastosowanie prefabrykatów betonowych jest ograniczone ze względu na ich standardowe kształty i wymiary. Nie można nimi zakrywać wykuszy, odległych balkonów, innych pomieszczeń, których wymiary nie pozwalają na układanie gotowych płyt wspartych na ścianach nośnych. Ale własnymi rękami możesz wypełnić zakładkę dowolnej konfiguracji.

- Bez łączeń i szwów.

Konstrukcja jednoczęściowa - jest to niemożność przesunięcia płyt względem siebie z powstawaniem pęknięć wzdłuż połączeń i ryzykiem wycieku, naruszeniem izolacji cieplnej i akustycznej.

- Równomierny rozkład obciążeń.

Płyta monolityczna jest częścią pudła budowlanego. Wszystkie umieszczone na nim obciążenia rozkładają się równomiernie na całym obwodzie ścian, a także są równomiernie przenoszone na fundament.

- Wysoka wytrzymałość i trwałość.

W płycie monolitycznej nie ma pustek i stref dokowania, dlatego przy równej grubości z prefabrykowanymi konstrukcjami może wytrzymać duże obciążenia.

Jeśli chodzi o korzyść ekonomiczną, pozycja ta wymaga indywidualnych obliczeń, w przeciwnym razie wynik może być nieoczekiwany. Większość prywatnych deweloperów uważa, że produkcja płyty betonowej będzie kosztować mniej niż montaż podłóg prefabrykowanych w oparciu o koszt samych płyt, ich transport, operacje załadunku i użycie specjalnego sprzętu do podnoszenia na podłogę i układania.

Ale dostawa ogromnej ilości zbrojenia i gotowego betonu to również koszty transportu, a do dostarczenia rozwiązania na wysokość potrzebna jest pompa do betonu. Dodajemy tutaj koszty produkcji szalunków i konstrukcji oporowych. I dopiero po tym możesz porównać koszty obu opcji i zobaczyć, jak znacząca jest różnica.

Najbardziej budżetową opcją jest zrobienie wszystkiego samemu, aż do przygotowania betonu. Ale w tym celu musisz wiedzieć, jak prawidłowo wypełnić sufit między piętrami własnymi rękami, jak osiągnąć siłę domowego rozwiązania, jak zaoszczędzić na szalunku. I bądź przygotowany na to, że praca zajmie dużo czasu i będzie wymagała niezwykłego wysiłku fizycznego.

Wysokie koszty czasu i pracy to nie jedyna wada monolitycznych posadzek. Kolejna poważna wada związana jest z faktem, że po ich wylaniu możliwe będzie kontynuowanie prac na obiekcie nie wcześniej niż za miesiąc, kiedy płyta betonowa nabierze wytrzymałości projektowej. W tym czasie będzie to wymagało uwagi i wdrożenia środków zapobiegających pojawianiu się pęknięć skurczowych.

Notatka! Duża przerwa technologiczna może również negatywnie wpłynąć na koszty budowy ze względu na przestoje ekipy, wzrost kosztów materiałów i usług budowlanych, koniec ciepłego sezonu i inne przyczyny.

Dlaczego obliczenia obciążenia są potrzebne i dlaczego specjaliści powinni to robić

Jeśli w projekcie domu zostaną ułożone prefabrykowane podłogi, a właściciel zdecyduje się na wypełnienie monolitu, będzie musiał określić parametry płyty - grubość wypełnienia, średnicę zbrojenia, liczbę rzędów i rozmiary komórek ramy wzmacniającej, konieczność budowy dodatkowych podpór itp. Oczywiście należy to zrobić również przy budowie budynków bez projektu, na przykład garażu z piwnicą.

Głównymi parametrami takiego obliczenia są obciążenia podłogi, długość i szerokość przęseł oraz marka betonu. Obciążenia są obliczane przez dodanie wszystkich sił działających na jednostkę powierzchni. To:

- waga samej płyty;

- ciężar jastrychu i wszystkich warstw wykładzin podłogowych i sufitowych;

- obciążenia od przegród spoczywających na płycie, elementy systemu dachowego, schody międzykondygnacyjne;

- ciężar pieców, kominków i innych masywnych konstrukcji;

- waga komunikacji inżynierskiej;

- waga mebli, sprzętu i ludzi.

Nawet jeśli możesz samodzielnie określić całkowite obciążenie, nie pomoże ci to zrozumieć, jak wypełnić płytę podłogową własnymi rękami, jaka powinna być gruba i jak ją wzmocnić. Ponieważ konieczne jest uwzględnienie odporności materiałów na zginanie, obciążenia udarowe i ich inne cechy. A także wiedzieć, jaki margines bezpieczeństwa powinna mieć płyta. Są to złożone obliczenia, z którymi nie każdy inżynier sobie poradzi.

Nie jest tajemnicą, że w prywatnym niskim budownictwie mieszkaniowym często radzą sobie bez obliczeń, wypełniając podłogi marginesem grubości. Grubość 12-18 cm uważa się za wystarczającą przy klasie wytrzymałości betonu co najmniej B20. Cokolwiek więcej wymaga uzasadnienia obliczeniami, ponieważ wraz ze wzrostem masy płyty wzrasta obciążenie jej i ścian wraz z fundamentem.

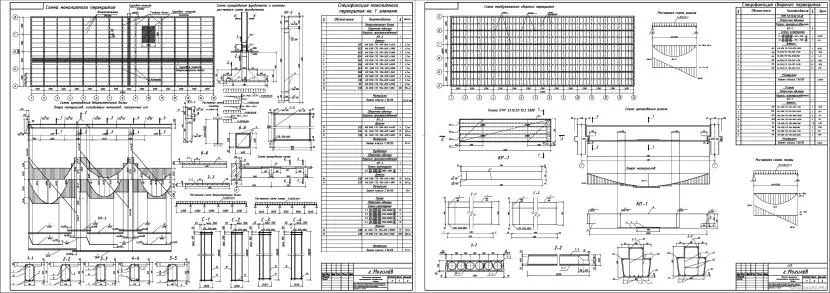

Procedura wytwarzania podłóg monolitycznych

Technologia produkcji sufitu monolitycznego jest intuicyjna. Aby ustawić płytę do wymaganego kształtu i grubości, aby utrzymać beton w stabilnej pozycji do momentu uzyskania wytrzymałości, wykonuje się szalunki. Aby zwiększyć jego wytrzymałość i odporność na ugięcie, z metalowych prętów ułożonych wzdłuż i w poprzek przęsła tworzona jest wzmacniająca rama. Aby w konstrukcji płyty nie było rozwarstwień i zimnych spoin, beton wylewa się za jednym zamachem.

Ale każdy z tych etapów ma swoje własne niuanse i wymagania dotyczące wdrożenia.

Urządzenie szalunkowe

Ponieważ monolit wylewa się dość grubą warstwą o dużej masie, konstrukcja szalunku musi być niezawodna, zaprojektowana do poważnych obciążeń. Idealną opcją są stalowe regały teleskopowe i belki z grubą laminowaną podłogą ze sklejki.

Ich zalety są oczywiste: długość regałów można łatwo zmieniać, co pozwala bez problemu stworzyć płaszczyznę poziomą, belki stalowe wytrzymują ogromne obciążenie, a sklejka nie ugina się pod ciężarem betonu i łatwo się od niego oddziela podczas demontażu.

Na przykład! Waga 1 metra kwadratowego płyty żelbetowej o grubości 20 cm to około pół tony. Plus dodatkowe obciążenie wynikające z upadku roztworu podczas układania i waga osób wyrównujących powierzchnię. Szalunek musi wytrzymać takie obciążenie.

Wadą gotowego zestawu szalunkowego jest wysoki koszt. Regały i belki można wypożyczyć, ale podłogę należy przyciąć do rozpiętości, więc sklejkę można tylko kupić, a następnie sprzedać po niższej cenie.

Dlatego szalunki są w większości przypadków wykonane z istniejącej tarcicy, która może być później wykorzystana do innych celów. Jest to pręt o minimalnym przekroju 100x100 mm lub 150x50 mm i deski obrzynane o grubości co najmniej 25-30 mm. Belkę regałową można zastąpić balami o średnicy 100 mm lub większej.

Montaż szalunku jest odpowiedzialnym procesem, ponieważ musisz wykonać betonową podłogę własnymi rękami tak równomierną, jak to możliwe, aby nie zepsuć się podczas poziomowania i wykańczania.

- Narzut.

Wzdłuż obwodu ścian nośnych, w odstępach co najmniej 100 cm (najlepiej 60-80 cm), umieszcza się znaki, na których mierzy się wysokość słupków wsporczych od podłogi. Odległość od szczytu ściany do znaku powinna być równa grubości prętów poprzecznych plus grubość desek tarasowych.

- Montaż ramy.

Regały zainstalowane na obwodzie są połączone parami wzdłuż góry poprzeczkami - poprzeczkami umieszczonymi równolegle do krótkiej ściany. Dodatkowe podpory są umieszczane pod prętami w tym samym stopniu, tak aby górne powierzchnie wszystkich prętów znajdowały się w tej samej płaszczyźnie poziomej.

- Urządzenie podłogowe.

Na poprzeczkach układane są deski lub arkusze sklejki. Płaszczyzna podłogi musi dokładnie pokrywać się z górną krawędzią ściany i nie powinno być żadnych przerw między nią a obwodem podłogi. Elementy podłogowe nie są przymocowane do poprzeczek, ale po prostu ułożone blisko siebie, w przeciwnym razie demontaż szalunku będzie trudny. Alternatywnie można go przymocować do poprzeczek od dołu do rogów.

- Montaż balustrad pionowych.

Wokół otworów biegów schodów, przejść kanałów dymowych i wentylacyjnych należy wykonać pionowe boki na grubość płyty. Potrzebne są również ogrodzenia na obwodzie płyty. Ale płyta podłogowa nie powinna spoczywać na całej grubości ścian, w przeciwnym razie przemarznie. Dlatego ogrodzenie jest ustawione na obwodzie listwy nośnej. Albo budują półceglaną półkę wzdłuż zewnętrznej krawędzi ścian, izolując ją od wewnątrz pasami ekstrudowanej pianki polistyrenowej. Służy jako pionowe ogrodzenie.

Notatka! Szerokość listwy nośnej płyty na ścianach z cegły pełnej i bloczków betonowych powinna wynosić co najmniej 15 cm i co najmniej 20 cm przy podparciu na ścianach z mniej wytrzymałego betonu komórkowego.

- Hydroizolacja.

Aby wilgoć z roztworu nie dostała się do szczelin, a deski nie zostały wchłonięte i można je było wykorzystać w przyszłości, na przykład do toczenia, chodnik jest chroniony folią z tworzywa sztucznego, rozprowadzając ją z zakładką 15-20 cm Folia powinna pokrywać tylko podłogę, pozostawiając końce ścian otwarte.

Przydatne wideo

Jak widać, stosując regały teleskopowe i stalowe poprzeczki, które wytrzymują obciążenie do 2 ton na metr kwadratowy, krok między nimi można zrobić więcej.

Wykonanie ramy wzmacniającej

- Pręty są cięte przez szlifierkę na odcinki o pożądanej długości.

Przy cięciu należy pamiętać, że zakład prętów zbrojeniowych podczas wydłużania powinien wynosić 30-40 razy ich średnicę. Tych. przy montażu kraty z prętów o przekroju 10 mm zakładka powinna wynosić co najmniej 30 cm.

- Segmenty są ułożone w formie kraty i wiązane na złączach drutem dziewiarskim.

Aby nie odcinać za każdym razem żądanego kawałka drutu z przęsła, przymocuj go taśmą samoprzylepną w 4 punktach i pokrój na 4 równe części za pomocą szlifierki. Z tymi segmentami, złożonymi na pół, zawiąż pręty i dokręć skręty szczypcami.

- Gotowa kratka dolnego rzędu jest zamontowana na plastikowych wspornikach, 4 sztuki na metr kwadratowy.

- Druga krata jest montowana w ten sam sposób.

- Obie kraty połączone są ze sobą za pomocą kawałków zbrojenia wygiętych w literę P - tzw. „żab”.

Przydatne wideo

Należy pamiętać, że okucia metalowe nie powinny mieć kontaktu z powietrzem, aby uniknąć korozji. Aby całkowicie pozostał w betonowym korpusie, pręty podłużne i końce poprzecznych nie powinny opierać się o boki lub pionowe poręcze szalunku, między nimi powinna być wolna przestrzeń około 3 cm. Od góry stelaż należy również wypełnić betonem na wysokość 3-5 cm.

Wybór betonu

Ponieważ pożądane jest wylewanie sufitu między podłogami w jednym kroku, a ręczne mieszanie dużych ilości zajmuje dużo czasu, najlepiej zamówić gotowy beton w fabryce. Jest to korzystne pod względem czasu i kosztów fizycznych, przestrzegania technologii i zaufania do jakości rozwiązania. W przypadku posadzki monolitycznej wybiera się beton o wysokiej wytrzymałości - B20 lub B30 (M300-M400).

Jeśli zachodzi potrzeba oszczędności lub nie można wjechać dużymi pojazdami na plac budowy, rozwiązanie przygotowuje się w betoniarce. Taki sprzęt pozwala na wylewanie powierzchni 30-40 m2 na jedną zmianę. W przypadku, gdy obszar zakładki jest większy, wewnątrz szalunku montuje się nacięcia z siatki stalowej o rozmiarze oczek nie większym niż 10 cm, a między nie wylewa się beton.

Do samodzielnego mieszania betonu potrzebny jest cement klasy co najmniej M400, czysty piasek rzeczny i kruszony kamień. Jako wypełniacz stosuje się również mieszankę piaskowo-żwirową o dużej zawartości żwiru.

W betoniarce najpierw miesza się suche składniki, a następnie wlewa się czystą wodę bez zanieczyszczeń.

Rada! Monolit okaże się szczególnie mocny, jeśli do roztworu zostaną wprowadzone dodatki uplastyczniające, zapobiegające pękaniu betonu.

Przydatne wideo

Wylewanie płyty

Przed rozpoczęciem prac betonowych konieczne jest rozciągnięcie komunikacji przez ramę - rury do ogrzewania, zaopatrzenia w wodę, kanalizacji, kabli elektrycznych w rurze stalowej lub falistej. I wydobądź je w punktach projektowych.

Istnieje kilka wymagań dotyczących wylewania monolitu, aby był mocny i nie pękał. Dotyczą one zarówno procesu układania betonu w szalunku, jak i dbania o niego podczas procesu twardnienia.

Skurcz będzie mniejszy, jeśli w roztworze nie zostaną puste przestrzenie ani kieszenie powietrzne. W celu zagęszczenia świeży beton poddawany jest wibracjom. Jeśli nie masz głębokiego wibratora, możesz zaaranżować „wstrząsnąć” za pomocą perforatora. Wkłada się w nią wiertło o dużej średnicy, można je złamać i włącza się w trybie rębaka, opierając wiertło na podłodze szalunkowej od dołu. porusza się po całym obszarze, zagęszczając w ten sposób cały beton.

Jest natychmiast wyrównywany, starając się nie pozostawiać widocznych ubytków i narośli na powierzchni, aby później ułatwić pracę przy układaniu jastrychu.

Przydatne wideo

Ale praca na tym się nie kończy. Płyta nabierze wytrzymałości konstrukcyjnej dopiero po miesiącu, a przez pierwsze dwa tygodnie trzeba ją pielęgnować, szczególnie przy suchej i upalnej pogodzie.

Natychmiast po stwardnieniu betonu w stopniu wystarczającym do utrzymania ciężaru osoby, powierzchnia jest spryskiwana wodą i pokrywana folią. Folia zabezpieczy ją przed zbyt szybkim odparowywaniem wilgoci z górnych warstw i nierównomiernym wiązaniem. Okresowo należy go usuwać, zwilżać powierzchnią i układać na miejscu. Środki te znacznie zmniejszają prawdopodobieństwo pęknięć skurczowych.

Po około 5-10 dniach, w zależności od temperatury powietrza, folię można całkowicie usunąć, a beton można dalej nawilżać co 1-2 dni.

Tempo dojrzewania betonu i przyrost siły marki zależy również od warunków otoczenia. Szalunek będzie można usunąć nie wcześniej niż cztery tygodnie po wylaniu - jest to okres, w którym płyta będzie potrzebować do ostatecznego utwardzenia przy średniej temperaturze powietrza około 20 stopni.

Za dwa tygodnie zyska 70-80% siły. W zasadzie, pod warunkiem zachowania konstrukcji szalunkowej, będzie można już po niej poruszać się i kontynuować prace budowlane.

Jastrych można wylewać po całkowitym wyschnięciu płyty. Aby ustalić, czy w betonie pozostaje niezwiązana woda, na powierzchnię umieszcza się gęsty nieprzepuszczalny materiał (gruba folia, papa, linoleum) i po 8-10 godzinach sprawdza się, czy pod nim nie powstała ciemna, wilgotna plama.

Podsumowanie

Jeśli wiesz, jak wylać monolityczną płytę podłogową, możesz nie tylko zaoszczędzić na budowie domu, ale także uczynić go bardziej niezawodnym i wytrzymałym. Ale do tego konieczne jest dokładne obliczenie obciążenia i określenie projektu płyty, jej grubości i zbrojenia. Produkcja sufitu monolitycznego rozpoczyna się od urządzenia szalunkowego, w którym zainstalowana jest stalowa rama wzmacniająca. Wylewa się go wysokiej jakości betonem o wysokiej wytrzymałości, który podczas układania jest zagęszczany i wyrównywany, a następnie chroniony przed wysychaniem przez kilka dni.