Który cement jest lepszy do płyt chodnikowych, produkcji, przygotowania zaprawy, doboru materiałów

Cement to najpopularniejszy materiał, z którego wykonuje się chodniki. Wynika to z większej wygody, niezawodności i przyjemniejszego wyglądu w porównaniu z innymi opcjami, na przykład z nawierzchnią asfaltową.

Jednak zaprawa cementowa jest inna i trzeba dokładnie rozważyć wybór składu. Zastanówmy się, który cement najlepiej nadaje się do płyt chodnikowych i jak zrobić go w domu, stosując ogólnie przyjęte proporcje.

Przygotowanie miejsca pracy i materiałów

Zanim zrobisz zaprawę do płyt chodnikowych w domu, musisz dowiedzieć się, jak prawidłowo przygotować materiały i wziąć pod uwagę niektóre cechy pracy.

Miejsce pracy

Pomieszczenie robocze musi być czyste, wilgotność i temperatura powietrza muszą być utrzymywane na optymalnym poziomie, w przeciwnym razie roztwór może ulec zepsuciu i straci znaczną część swoich właściwości.

Proces suszenia powinien odbywać się na specjalnym stole wibracyjnym do pracy z cementem. Stół wibracyjny to specjalistyczne urządzenie z powierzchnią roboczą osadzoną na sprężynach, dzięki czemu powierzchnia może oscylować.

Ponadto będziesz potrzebować form do płytek. Lepiej jest używać form poliuretanowych, ponieważ łatwo jest z nich wydobyć utwardzony roztwór.

materiały

Poniżej znajduje się standardowy skład, z jakiego wykonane są płyty chodnikowe:

- Cement pełniący rolę substancji wiążącej. Wytrzymałość i jakość konstrukcji zależy od jej wyboru i ilości.

- Kruszywo to zazwyczaj drobny piasek.

- Plastyfikator to specjalny materiał zaprojektowany w celu zwiększenia właściwości plastycznych cementu.

- Gruz.

- Woda. Musi być dokładnie przefiltrowany i wolny od zanieczyszczeń.

- Uszczelki.

- Barwniki. Stosowany opcjonalnie przy tworzeniu płytek dekoracyjnych.

Jak wybrać cement

Składniki roztworu i ich proporcje bezpośrednio wpływają na właściwości produktu, dlatego należy zwrócić szczególną uwagę na pytanie, jakiego cementu użyć do płyt chodnikowych.

Standardem tworzenia produktu jest użycie cementu M500. Decydującym czynnikiem przy wyborze konkretnego rodzaju materiału jest nie tyle jego marka, co kolor. Popularne są dwa rodzaje cementu: szary, stosowany wszędzie, oraz specjalny biały, wykonany z gipsu, klinkieru i minerałów.

Standardowy szary cement sprawdzi się w przypadku zwykłych szarych chodników. Biały - do produkcji torów należy wybrać przemyślany projekt, w razie potrzeby użyć barwników. Oprócz możliwości malowania odmiana ta jest odporna na zimno, dzięki czemu materiał nie traci swoich właściwości podczas zimowych mrozów.

W takim przypadku warto wziąć pod uwagę koszt materiału. Biały cement jest znacznie droższy niż jego szary odpowiednik. Podczas pracy z białym cementem należy uważnie obserwować czystość miejsca pracy i narzędzi, ponieważ tłuszcz i brud zepsują wygląd i właściwości płytki.

Wymagane proporcje

Wytrzymałość konstrukcji będzie zależeć od tego, jaki stosunek piasku i cementu do płyt chodnikowych użyjesz.

- Optymalny stosunek piasku do cementu to jeden do jednego.

- Kruszony kamień należy brać w oczekiwaniu, że jego masa przewyższy masę użytego cementu około sześciokrotnie.

- Plastyfikator dodaje się w małych ilościach, około pół procenta ilości cementu.

- Objętość wody w mieszaninie powinna wynosić 40% całkowitej objętości pozostałych składników.

Proces gotowania

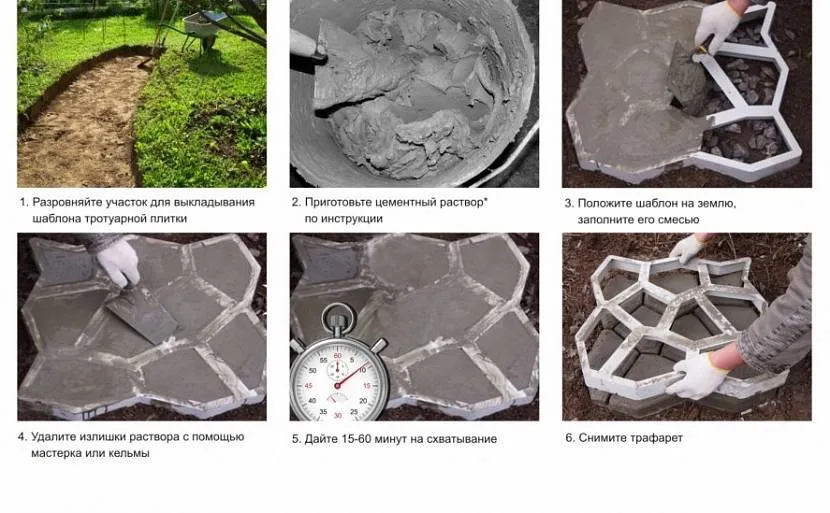

Teraz zastanówmy się, jak przygotować rozwiązanie dla płyt chodnikowych. Cały proces tworzenia mieszanki cementowej składa się z następujących kroków:

- Przede wszystkim mieszamy cement i piasek w wymaganych proporcjach. Dodajemy niewielką ilość plastyfikatora, aby poprawić właściwości roztworu.

- Wsypujemy żwir.

- Dodajemy wodę. Należy to robić powoli i ostrożnie, aż do uzyskania gęstej, gęstej masy.

Suszenie materiału należy przeprowadzić w ciągu jednego do dwóch dni w temperaturze pokojowej. Następnie wysuszone produkty są usuwane z form. Aby to zrobić, formy są podgrzewane w ciepłej wodzie. Gotowa płytka jest przechowywana przez kilka tygodni, aż stanie się twarda i trwała. Produkty są regularnie spryskiwane wodą.

Przydatne wideo

Jak smarować formy

Formy do płytek można smarować specjalistycznym smarem przemysłowym, jednak dla naszego celu wydawanie na specjalny smar może być niepotrzebne, ponieważ jego analogi doskonale sprawdzają się w tym zadaniu. Dozwolone jest używanie:

- Olej maszynowy. Używane materiały eksploatacyjne są dozwolone.

- Olej słonecznikowy.

- Zwykły roztwór mydła.

Wbrew powszechnej praktyce nie zaleca się używania do tego celu solanki, ponieważ pozostawia ona smugi i uszkadza plastikowe formy. Dozwolone jest stosowanie lakieru, ale ta metoda jest odpowiednia tylko dla form plastikowych.

Układanie płytek

Gotową płytkę można położyć na piasku z suchym cementem lub na zaprawie betonowej. W przypadku toru, dla którego nie przewiduje się dużych obciążeń, odpowiednia jest pierwsza opcja. Druga opcja jest konieczna, jeśli spodziewany jest duży ładunek na torze, na przykład ruch samochodu wzdłuż niego.

Przede wszystkim musisz przygotować stronę. Wykopany jest dół o głębokości około dziesięciu centymetrów, w który wlewa się drobny granit na środek głębokości. Granit jest starannie zagęszczany. Zalewa się go zaprawą piaskowo-cementową. Piasek i cement w takim roztworze miesza się w stosunku cztery do jednego, a wodę dodaje się w objętości równej objętości cementu.

Na zalanej ścieżce układane są płytki. Procedura wylewania i układania powinna odbywać się na małych obszarach, około jednego metra kwadratowego. Jest to konieczne do uzyskania jednolitej stylizacji.

Jak czyścić płytki z fugi

Po ułożeniu na powierzchni płytki często spadają krople roztworu, co psuje wygląd toru. Do procesu układania należy podchodzić ze szczególną ostrożnością, krople usuwać natychmiast po uderzeniu w płytkę. Samo rozwiązanie musi być trzymane z dala od toru, aby go nie rozlać.

Stwardniałe plamy można ostrożnie zeskrobać szpachelką lub szlifierką. Do tego celu nie należy stosować środków chemicznych, ponieważ tworzące je kwasy naruszają właściwości zaprawy cementowej i uszkadzają elementy płytek.

Przydatne wideo

Podsumowanie

Zanim wykonasz płyty chodnikowe w domu, musisz poznać proporcje i skład rozwiązania.

Główne składniki mieszanki cementowej do produkcji płytek:

- Cement.

- Drobny piasek.

- plastyfikator.

- Gruz.

- Woda.

- Uszczelniacze i barwniki na zamówienie.

Proporcje dla standardowej mieszanki:

- piasek - 1 część;

- cement - 1 część;

- kruszony kamień - 6 części;

- plastyfikator - 1% z 1 części cementu;

- woda - 40% całkowitej objętości wszystkich składników.

Aby stworzyć rozwiązanie, należy użyć cementu M500. Występuje w odmianie szarej i białej, ta druga odmiana służy do tworzenia ozdobnych ścieżek.

Sam proces przygotowania mieszanki jest dość prosty i nie wymaga specjalnego przygotowania, jednak szczególną uwagę należy zwrócić na stworzenie warunków do prawidłowego suszenia. W tym celu używany jest stół wibracyjny.

Gotową płytkę układa się na zaprawie betonowej lub piasku z cementem.