2 sposoby, w których system grzewczy jest testowany ciśnieniowo i jakie są ich różnice

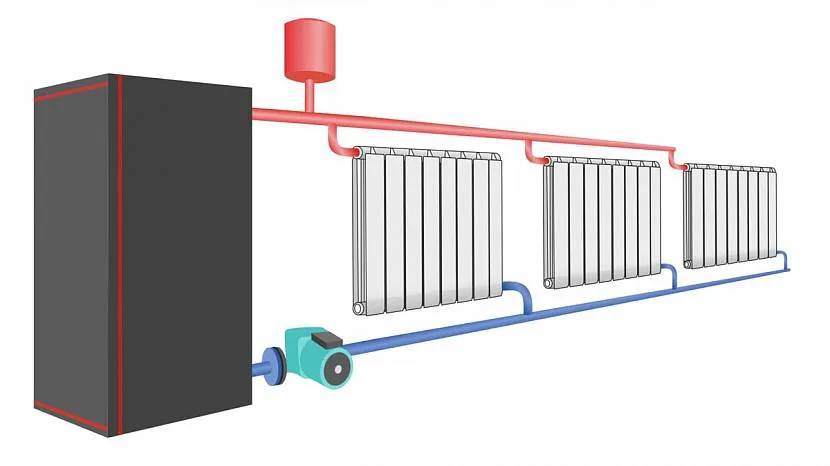

Podczas instalacji nowych obwodów ogrzewania pomieszczeń należy sprawdzić je pod kątem szczelności. W tym celu stosuje się test ciśnieniowy systemu grzewczego, ponieważ można go wykorzystać do przetestowania systemu. Zastanów się, jakie są rodzaje tej kontroli, czym się różnią, a także dla jakich systemów są odpowiednie. Zapoznamy się również z procesem prób ciśnieniowych i płukania obwodów w budynkach wielopiętrowych i na działkach prywatnych.

Co to jest zaciskanie i dlaczego jest potrzebne

Po zainstalowaniu całego systemu grzewczego należy go sprawdzić pod kątem funkcjonalności i odporności na wysokie ciśnienie. W tym celu za pomocą wody lub powietrza powstaje w nim wysokie ciśnienie. Najczęściej ten wskaźnik podczas testowania przekracza 2 razy normalne ciśnienie robocze. Cały ten proces pokazuje, czym jest próba ciśnieniowa systemu grzewczego.

Do przeprowadzenia tego testu używany jest specjalny sprzęt, który może działać w trybie ręcznym lub automatycznym. Podczas oględzin analizowane jest działanie rur, kotłów, instalacji ogrzewania podłogowego czy obiegów grzejnikowych, a także ich przyłączy i pomp do napędzania wody. Jeśli test wypadł pomyślnie, a wszystkie połączenia pozostały szczelne, system może być uruchomiony i może być używany w normalnym trybie przez długi czas.

Kiedy naciskanie jest gotowe

Testy hydrauliczne instalacji grzewczej są przeprowadzane zarówno dla nowych rur, które właśnie zostały ułożone, jak i dla starych, aby sprawdzić ich odporność na zmiany ciśnienia. Zasady użytkowania elektrowni Ministerstwa Energetyki Federacji Rosyjskiej (punkt 9.2.12) wskazują standardy kontroli i częstotliwość jej przeprowadzania. Płukanie i próby ciśnieniowe instalacji grzewczej wykonuje się w 3 przypadkach:

- Przed uruchomieniem instalacji lub przed wylaniem ogrzewania podłogowego lub montażem rur wykonywany jest pierwszy bieg. Przed zabetonowaniem lub innymi materiałami należy sprawdzić szczelność systemu, aby po uruchomieniu nie zepsuł go wodą. Zaleca się przeprowadzenie dodatkowej (drugiej) kontroli natychmiast po zakończeniu pracy systemu. Pozwoli to zrozumieć, czy podczas instalacji na rurach wystąpiły jakiekolwiek uszkodzenia lub punkty nacisku.

- Po zakończeniu każdego sezonu grzewczego należy przeprowadzić próby ciśnieniowe rurociągu, aby nie było problemów podczas nieoczekiwanego uruchomienia. Ponadto należy przeprowadzić dodatkową kontrolę przed nadejściem chłodów.

- Jeśli system został naprawiony lub był nieużywany przez długi czas, należy przeprowadzić dodatkowy test stabilności i szczelności. Wcześniej spuść starą wodę lub ciecz wypełnioną wewnątrz rur.

Wszystkie testy są potrzebne, aby uniknąć napraw lub niepotrzebnych wydatków podczas aktywnego użytkowania systemu. Najczęściej są to miesiące zimowe, w których rozpoczyna się sezon grzewczy.

Kodeks postępowania w zakresie testowania systemu

Po zapoznaniu się z czym jest „próba ciśnieniowa systemu grzewczego”, powinieneś zrozumieć zasady i warunki jego realizacji:

- Temperatura powietrza wokół rur nie powinna być niższa niż 0°C na zewnątrz i +5°C w pomieszczeniu. Jeśli nie spełnia norm, test można przeprowadzić tylko w nagłych przypadkach.

- Po sprawdzeniu na spawach nie powinno być kondensacji, a także wycieków we wszystkich połączeniach lub urządzeniach grzewczych.

- Ciśnienie wewnątrz obiegu grzewczego nie może spaść poniżej 0,2 bara w ciągu 5 minut, aw przypadku systemów panelowych 0,1 bara (atmosfery) w ciągu 15 minut.

- Podczas badania ciśnienie wewnątrz instalacji zawierającej rury metalowe nie powinno spaść więcej niż 0,5 bara w ciągu 10 minut, a dla rur plastikowych nie powinno spaść więcej niż 0,6 bara w ciągu pierwszych 30 minut i 0,2 bara przez 2 godziny.

- Jeśli system jest testowany nie wodą, ale powietrzem, spadek ciśnienia nie powinien przekraczać 0,2 bara w ciągu pierwszych 5 minut.

Ciśnienie w rurach i grzejnikach podczas próby ciśnieniowej instalacji nie powinno być wyższe niż maksymalna dopuszczalna wartość dla elementów i materiałów, z których się składa. Ponadto ciśnienie musi być wyższe niż 0,6 MPa i przekraczać ciśnienie robocze o co najmniej 50%. Wszystkie miejsca, które zostaną ukryte po okablowaniu, należy sprawdzić przed zakończeniem czynności. Jeśli ciśnienie w systemie zaczęło spadać, musisz znaleźć wyciek i uszczelnić go. Następnie test należy ponownie uruchomić.

W przypadku rurociągów z zaworami przed rozpoczęciem testu należy wykonać 2 pełne obroty rączką. Urządzenia grzewcze, które składają się z sekcji i nie są zmontowane fabrycznie, muszą być poddane próbie ciśnieniowej na miejscu w taki sam sposób, jak duże podzespoły. Wszystkie kontrole systemu należy przeprowadzać przed owinięciem rur izolacją termiczną, ponieważ może to utrudnić wykrycie nieszczelności.

Jeżeli rurociąg i jego elementy przeszły wszystkie testy, należy to naprawić w akcie próby ciśnieniowej systemu grzewczego. Zaleca się również przetestowanie go pod kątem prawidłowego rozprowadzania ciepła i równomiernego ogrzewania węzłów. W tym celu w ciągu 7 godzin należy utrzymać temperaturę wody wewnątrz systemu na poziomie co najmniej +60°C. Jeśli nie ma możliwości przeprowadzenia tych kontroli latem, są one odkładane do czasu podłączenia urządzeń grzewczych lub sezonu grzewczego.

Narzędzia testowe

Aby przetestować system pod kątem odporności na wysokie ciśnienie, stosuje się specjalne urządzenie, które nazywa się testerem ciśnienia. Jest to pompa zdolna do wytworzenia ciśnienia wewnątrz systemu do 60 lub 100 atmosfer, w zależności od rodzaju mechanizmu. Istnieją 2 rodzaje pomp: ręczne i automatyczne. Różnią się tylko tym, że druga opcja przestaje się pompować, jeśli ciśnienie osiągnie pożądany poziom.

Pompa składa się ze zbiornika, do którego wlewa się wodę oraz pompy nurnikowej z rączką, która ją porusza. Na korpusie mechanizmu znajdują się kurki do blokowania dopływu ciśnienia oraz manometry do regulacji ciśnienia. Również na zbiorniku znajduje się kran, który pozwala spuścić pozostałą w zbiorniku wodę.

Zasada działania takiej pompy jest podobna do konwencjonalnego analogu tłoka, którym napompowane są opony. Główna różnica polega na cylindrycznym tłoku wykonanym ze stali. Jest ciasno dopasowany do obudowy i ma minimalną szczelinę, która umożliwia wytworzenie ciśnienia do 60 atmosfer.

W przypadku pomp ręcznych największą wadą jest to, że taka próba ciśnieniowa rur zajmie bardzo dużo czasu ze względu na pompowanie systemu wodą. Ten proces może zająć kilka godzin, ponieważ duże systemy wyposażone w grzejniki będą musiały być napełniane ręcznie.

Urządzenia automatyczne działają na podobnej zasadzie, ale po osiągnięciu limitu ciśnienia same się wyłączają. Wymagają również prądu do działania, więc ręczne są bardziej odpowiednie do miejsc, w których nie ma jeszcze sieci zasilającej. Pompy automatyczne mogą dostarczać ciśnienia do 100 bar, a urządzenia przemysłowe do 1000 bar.

Testowanie ciśnienia w rurach

Istnieją 2 różne sposoby ogrzewania ciśnieniowego: woda i powietrze. Za pomocą pierwszej opcji najczęściej wykonuje się testowanie wszystkich systemów termicznych. W tym celu ciecz pod ciśnieniem jest pompowana do specjalnego kranu, za pomocą którego można szybko wykryć przebicia i wycieki.

Metoda powietrzna jest mniej skuteczną metodą sprawdzania rur, ale jej główną zaletą jest to, że woda nie może być używana podczas mrozów, ponieważ może zamarzać. Aby znaleźć nieszczelność, używa się wody z mydłem, która służy do smarowania podejrzanych miejsc. Głównym sposobem wyszukiwania jest identyfikacja przełomu ze słuchu. Ciśnienie w układzie jest sprężane za pomocą kompresora przez zawór, do którego musi być doprowadzona woda.

W przypadku budynków wielopiętrowych istnieją pewne zasady testowania, które wskazują minimalne ciśnienie do testu. W systemach ogrzewania wodnego, panelowych i konwektorowych powinna wynosić 10 atmosfer, aw obwodzie z rurami stalowymi lub żeliwnymi - 6 bar.

Przydatne wideo

Aby wykonać pracę, do obiegu grzewczego wlewa się wodę o temperaturze 42 ° C i wyższej, a powietrze jest uwalniane przez specjalne zawory. W ciągu 10 minut powstaje ciśnienie próbne, za pomocą którego złącza są sprawdzane pod kątem wycieków. Następnie ciśnienie zwiększa się do wymaganej wartości i przeprowadza się test od 10 do 30 minut, w zależności od materiału, z którego wykonany jest system.

Na obszarach prywatnych test można przeprowadzać nie częściej niż raz na 4-5 lat. Aby to zrobić, nie musisz mieć dużej wiedzy i umiejętności, a całą procedurę możesz wykonać samodzielnie, jeśli masz niezbędny sprzęt. Aby nie wydawać dużo pieniędzy na zakup, należy wypożyczyć kompresor lub wezwać specjalny serwis do sprawdzenia rur.

W wieżowcu

Próby ciśnieniowe rur grzewczych w budynkach wielokondygnacyjnych wykonuje się najczęściej w połowie lub późną wiosną, po wyłączeniu ogrzewania. W przypadku reklamacji dotyczących niskiej temperatury wody, firma ciepłownicza musi obliczyć grzejniki. Pod pewnymi warunkami można je wymienić, usunąć lub dodać nowe. Podczas oględzin wszystkie piony są sprawdzane pod kątem zatorów i przepłukiwane pod wysokim ciśnieniem wraz z resztą systemu.

Również podczas kontroli należy wymienić uszczelki izolacyjne, dławnice na bramach żeliwnych i zapieczone śruby. W tym czasie przeprowadzana jest inspekcja armatury w windach i na rurach. Ma to na celu sprawdzenie ich pod kątem rdzy lub uszkodzeń. Po wszystkich testach analizowany jest stan materiałów termoizolacyjnych na autostradzie.

Po zakończeniu kontroli konieczne jest przeprowadzenie próby ciśnieniowej rur, biorąc pod uwagę materiał, z którego wykonany jest system oraz ciśnienie robocze systemu. Jeśli rury są wykonane z żeliwa, ciśnienie nie wzrasta powyżej 6 atmosfer, a jeśli są w ścianach - nie więcej niż 10 barów, jak w przypadku ogrzewania panelowego.

Inspekcja rur odbywa się w 2 krokach. W tym celu najpierw sprawdzany jest cały system grzewczy, a następnie jego poszczególne sekcje są testowane pod wyższym ciśnieniem. W tym celu obwód grzewczy jest wypełniony wodą o niskim poziomie pH, co zapobiega tworzeniu się osadów na rurach. Ciśnienie zwiększa się za pomocą pomp elektrycznych, ponieważ najczęściej niemożliwe jest ręczne napełnienie takiej objętości.

Jeżeli ciśnienie nie spadnie w ciągu 30 minut, próbę ciśnieniową można zakończyć. W przypadku wycieku należy go znaleźć i usunąć, a następnie powtórzyć test. Każdy węzeł indywidualnie sprawdzany jest w podobny sposób, tylko ciśnienie wzrasta do 10 atmosfer.

Przydatne wideo

Na prywatnej parceli

W obszarach prywatnych najczęściej ciśnienie robocze nie przekracza 2 atmosfer. Dlatego podczas sprawdzania stosuje się ciśnienie 4 bar. Podczas testów można używać pomp samochodowych lub małych sprężarek.

Przed badaniem rur pod kątem szczelności i odporności na ciśnienie konieczne jest spuszczenie całego płynu z układu do dużego pojemnika w celu ponownego wykorzystania. Jest to konieczne, aby płyn chłodzący z zanieczyszczeniami nie dostał się do układu. Następnie do obwodu wlewa się specjalny płyn ze specjalnymi dodatkami, który pomaga wypłukać rury z nadmiaru brudu, kamienia lub rdzy.

Przed płukaniem systemu należy wyczyścić wszystkie filtry do wody i włożyć je z powrotem. W razie potrzeby czyszczenie rur można wykonać kilka razy, a temperatura wody powinna wynosić od 55 do 60 ° C. Po każdym uruchomieniu oczyszczacza należy sprawdzić filtry wody. Mycie można zakończyć, jeśli po badaniu pozostaną czyste.

Jeśli woda po płukaniu pozostaje czysta, można ją ponownie wykorzystać do wytworzenia ciśnienia podczas próby ciśnieniowej. Ale do tego należy pozwolić mu ostygnąć do 40-45 ° C. Jeśli używana jest ręczna sprężarka, do jej zbiornika należy wlać wodę i zwiększyć ciśnienie w układzie za pomocą dźwigni. Po osiągnięciu pożądanego znaku obwód należy sprawdzać przez 30 minut.

Podobnie w przypadku budynków wielopiętrowych dla prywatnych działek, wymagane jest również ponowne przetestowanie systemu, jeśli ciśnienie spadnie poniżej normy. Aby to zrobić, musisz najpierw znaleźć i naprawić wyciek.

Jeśli rury znajdują się pod powłoką betonową i nie ma wycieków na otwartych przestrzeniach, należy poszukać mokrych miejsc na powierzchni ścian lub podłogi, ponieważ jeśli nastąpi tam rozhermetyzowanie, woda je zmoczy. Do wykrywania nieszczelności można również użyć kamery termowizyjnej. Jeśli plamy nie są widoczne, a ciśnienie spada, to w wysokich temperaturach można znaleźć problematyczny obszar za pomocą tego urządzenia.

Przydatne wideo

Otwarte systemy z powietrzem

Testy powietrzne można wykorzystać do testowania otwartych systemów grzewczych. Najczęściej zbiornik wyrównawczy służy do wytworzenia ciśnienia w obszarach prywatnych, a ciśnienie w systemie podczas jego używania wynosi 1 bar. Dlatego do weryfikacji ten parametr będzie wynosił 2 atmosfery, które można wyprzedzić za pomocą konwencjonalnej pompy ręcznej.

Przed badaniem cały płyn z układu należy spuścić (najlepiej do osobnego pojemnika do ponownego użycia), a rury przepłukać. Po oczyszczeniu całą wodę należy spuścić i szczelnie zamknąć wszystkie miejsca, przez które można wypuszczać powietrze, na przykład krany Mayevsky'ego. Wymagane jest również zablokowanie rury wlotowej prowadzącej do zbiornika. Następnie, za pomocą specjalnej złączki, podłącz pompę do systemu za pomocą węża, który zaleca się zabezpieczyć zaciskami i zacznij wytwarzać ciśnienie.

Gdy ciśnienie powietrza osiągnie pożądany poziom, należy zamknąć zawór, przez który wyrosło ciśnienie i monitorować system przez 30 minut. Jeżeli kontrola nie wykazała żadnych przecieków, można odpowietrzyć powietrze. W przypadku obniżenia ciśnienia należy znaleźć prawdopodobne miejsce problemu przy uchu i użyć wody z mydłem, aby sprawdzić, czy nie ma wycieków powietrza. Po usunięciu wszystkich nieszczelności procedurę testową należy powtórzyć.

Przydatne wideo

Płukanie rur

Po zapoznaniu się z faktem, że jest to próba ciśnieniowa systemu grzewczego, należy rozważyć jeden z ważnych elementów tego procesu, a mianowicie rury spłukujące. Podczas wlewania wody do układu, skład cieczy może zawierać zanieczyszczenia, które podczas ogrzewania mogą pozostawić kamień lub sól na ściankach układów grzewczych. Zmniejsza to obszar roboczy rur i może służyć jako blokada, a także rdza.

Te 2 szkodliwe zanieczyszczenia zmniejszają szybkość nagrzewania i chłodzenia rur oraz zwiększają ciśnienie wewnątrz obwodów grzewczych. Może to prowadzić do przegrzania poszczególnych odcinków ciepłociągu i powstania przetok (pęknięć lub dziur). Jeśli kamień lub rdza utworzy na ścianie warstwę o grubości 1 mm, pogorszy to działanie systemu o 15-20%, co doprowadzi do znacznej utraty wydajności cieplnej.

Głównym wskaźnikiem zatkanych rur jest szybkość ich nagrzewania, równomierność tego procesu, a także zwiększony przepływ płynu wewnątrz obwodów. W celu oczyszczenia szkodliwych osadów system jest pompowany wodą ze specjalnymi zanieczyszczeniami, po czym podłączana jest sprężarka powietrza. Jest ona potrzebna do wywołania w przepływie wody turbulencji pod wpływem wysokiego ciśnienia, które powodują dodatkowe drgania w miejscach osadów.

Podczas takiego mycia kamień i rdza są zdzierane ze ścian i kierowane w kierunku filtrów. Podczas przeprowadzania tego zdarzenia wszystkie zawory powietrzne powinny być zamknięte, co powinno zmniejszyć nadciśnienie. Zaleca się również zainstalowanie zaworu zwrotnego na styku mocowania sprężarki w celu uniknięcia cofania się wody.

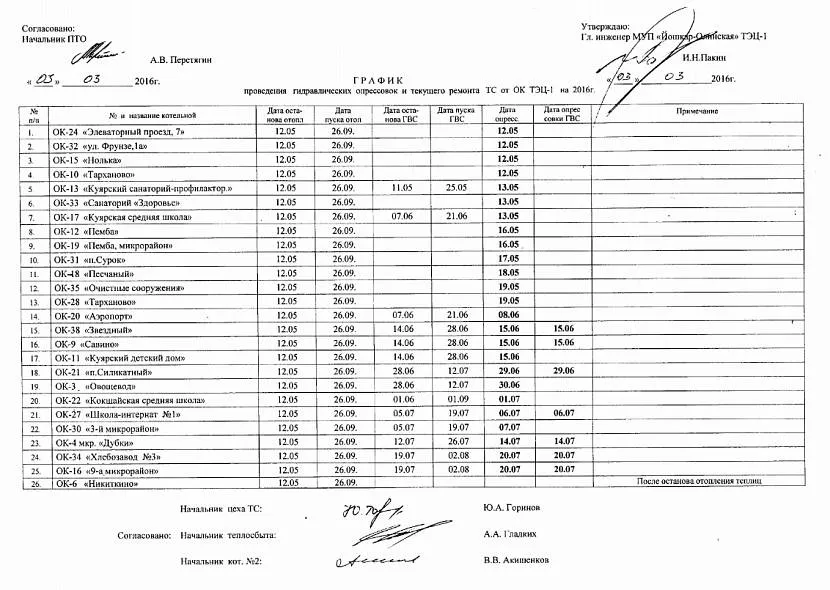

Dokumenty do tłoczenia

Do przeprowadzenia prób ciśnieniowych instalacji wymagany jest plan, który jest weryfikowany i podpisywany przez głównego inżyniera firmy dostarczającej ciepło. Dokument ten określa kolejność, w jakiej będzie przeprowadzany audyt, a także co pracownicy powinni robić w trakcie tego procesu. Ponadto po wszystkich kontrolach należy sporządzić raport z próby ciśnieniowej, który opisuje:

- jaką metodę weryfikacji zastosowano;

- projekt, zgodnie z którym zainstalowano system grzewczy;

- datę testów, adres miejsca i pełne imię i nazwisko osób podpisujących ten akt;

- w jaki sposób usunięto wycieki lub usterki w obwodzie;

- wynik testu;

- obecność miejsc naruszających szczelność systemu i tworzenie się kondensatu na kształtkach lub rurach.

Po wszystkich kontrolach akt należy sprawdzić pod kątem błędów lub nieścisłości, a następnie podpisać. Istnieje również harmonogram płukania i testów ciśnieniowych systemu grzewczego, którego przykład można zobaczyć poniżej.

Podsumowanie

Próba ciśnieniowa systemu grzewczego to sprawdzenie działania obwodów grzewczych i sprawdzenie ich pod kątem szczelności.

Rury należy sprawdzać po montażu całej instalacji grzewczej, jej naprawie oraz co roku przed i po sezonie grzewczym w celach profilaktycznych.

Do zaciskania konturów zostanie użyty sprzęt ręczny lub elektryczny. Zależy to od wielkości systemu, środków finansowych i czasu, jaki planuje się poświęcić na testowanie.