Jak zrobić płyty chodnikowe własnymi rękami: etapy, technologie i materiały

W tym artykule zajmiemy się interesującym dla wielu procesem tworzenia płyt chodnikowych własnymi rękami. Rozważ krok po kroku nie tylko sam proces produkcji, ale także niektóre subtelności tworzenia roztworu, nalewania i prasowania. Pomoże Ci to zaoszczędzić trochę pieniędzy bez pogorszenia jakości produktu końcowego.

Etapy produkcji płyt chodnikowych

Ponieważ mówimy o własnej produkcji, najczęściej producenci pracy, są właścicielami ziemi, starają się zaoszczędzić pieniądze. Taka okazja do przedstawienia się, zwłaszcza w procesie pozyskiwania materiałów budowlanych.

Tak więc etapy produkcji płyt chodnikowych:

- Pozyskiwanie wymaganych materiałów budowlanych. Z czego wykonane są płyty chodnikowe: cement, piasek, tłuczeń kamienny, drut stalowy o grubości 4-6 mm.

- Wykonywanie form, do których można wykorzystać np. zużyte deski, które pozostały po budowie domu.

- Produkcja roztworu betonowego.

- Wlewanie tego ostatniego do form z prasowaniem w celu uzyskania jednorodności wylewanej mieszanki.

- Suszenie płyt chodnikowych w formach.

- Usuwanie płytek z form.

- Końcowe suszenie powietrzem pod baldachimem.

Zanim zaczniesz robić płyty chodnikowe w domu, musisz wybrać miejsce, w którym będą wykonywane wszystkie operacje. Jego wymiary zależą od tego, ile płytek dziennie trzeba wykonać. Im większa liczba tych ostatnich, tym większa powinna być strona. Ponieważ tutaj zostanie przeprowadzone zarówno mieszanie roztworu betonu, jak i wlewanie do form oraz suszenie gotowego materiału budowlanego.

Pozyskiwanie materiałów budowlanych

Ilość cementu, tłucznia i piasku zależy od wybranej receptury i ilości płyt chodnikowych. Zwykle w przypadku betonowych materiałów budowlanych, które będą używane na ulicy, w produkcji stosuje się klasyczną recepturę. Mianowicie:

- jedna część cementu;

- dwie części piasku;

- trzy kawałki gruzu.

Na przykład, jeśli płyty chodnikowe o grubości 4 cm są wykonane w kształcie kwadratu o wymiarach 30x30 cm, a jego objętość wynosi: 4x30x30 u003d 3600 cm³ lub 0,0036 m³. Konieczne jest wykonanie 100 płytek, co oznacza, że potrzebujesz 100x0,0036 = 0,36 m³ - to objętość wszystkich płytek.

Do wytworzenia rozwiązania, jak wspomniano powyżej, potrzebne są trzy elementy, składające się z sześciu części. Oznacza to, że jedna część objętościowa będzie równa: 0,36 / 6 u003d 0,06 m³. To będzie ilość cementu. Ilość piasku to dwie części, czyli 0,06x2 u003d 0,12 m³. W związku z tym istnieją trzy części kruszonego kamienia: 0,06x3 u003d 0,18 m³.

Wszystko to można zmierzyć np. wiaderkiem o pojemności 10 litrów, którego objętość w kostkach wynosi: 10 litrów to 10 dm³ lub 0,01 m³. Oznacza to, że 6 wiader cementu wystarczy do wyprodukowania 100 płyt chodnikowych powyżej wyznaczonego rozmiaru.

Aby się nie pomylić, zaleca się zwiększenie ilości zakupionych materiałów budowlanych o 10%.

Jeśli chodzi o przewód, to najlepiej go nie kupować. Najlepszą opcją jest siatka żebrowana o rozmiarze oczek 5x5 cm lub zwykła stalowa siatka tynkarska. Lepiej z drutu ocynkowanego, można użyć z drugiej ręki. Łatwo obliczyć jego ilość, ponieważ powierzchnia jednej płytki: 30x30 u003d 900 cm² lub 0,09 m².

Zanim wykonasz płyty chodnikowe w domu, musisz przygotować do tego formularze. Mogą mieć różne rozmiary i konfiguracje, najprostsze mają kwadratowe komórki. Przyjmiemy je jako podstawę do późniejszej analizy tematu.

tworzenie form

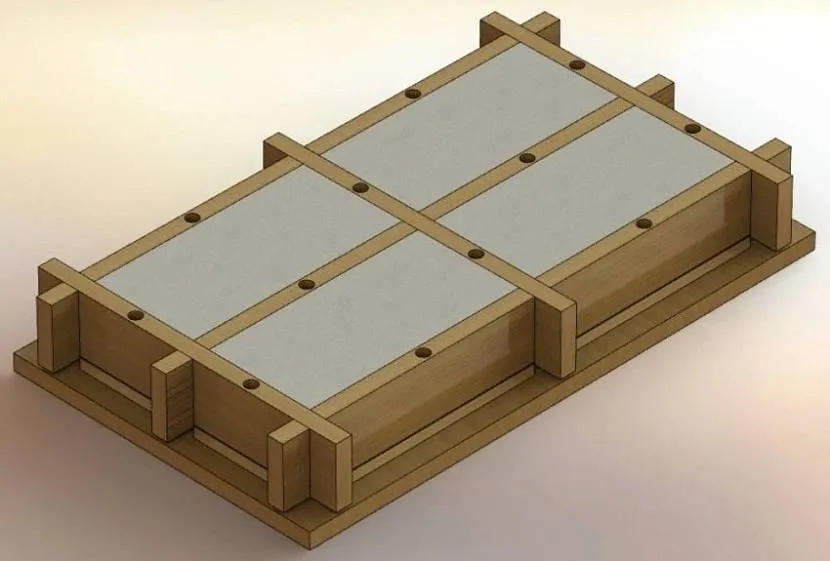

Zwracamy się do pytania, jak zrobić formę do płyt chodnikowych własnymi rękami. Najłatwiejszą opcją są deski o szerokości 4 cm, które tnie się piłą na lamele o długości 30 cm i na segmenty o długości 1 m.

Z nich składa się prostokąt, którego jedna strona ma 1 m, druga 30 cm Elementy są połączone ze sobą za pomocą wkrętów samogwintujących i metalowych narożników. Te ostatnie są instalowane z zewnątrz formy. Następnie dwie kolejne deski o długości 30 cm wkłada się do środka w równych odległościach od krawędzi formy i między sobą. Najważniejsze jest to, że odległości te są równe 30 cm, mocowanie odbywa się za pomocą wkrętów samogwintujących o długości 60-70 mm, które są przykręcane z zewnętrznych stron, po dwie w każdą płytę włożoną do środka.

W zasadzie nie ma ścisłych ograniczeń co do wielkości formularzy. Oznacza to, że mogą zawierać nie tylko trzy komórki. Może być dwa, cztery, pięć i tak dalej. Po prostu im dłuższa forma, tym trudniej ją uwolnić z gotowych płytek. Po wyciągnięciu rama może się złamać.

Wykonywanie zaprawy betonowej

Jeśli zostanie wykonana niewielka liczba formularzy, do ich wypełnienia wymagana będzie niewielka ilość roztworu. Dlatego można go ugniatać w jakimś pojemniku, na przykład w korycie lub na otwartej przestrzeni.

Istnieje kilka technologii mieszania:

- Wszystkie składniki miesza się, następnie dodaje się wodę z dalszym mieszaniem, aż do uzyskania jednorodnej masy.

- Do cementu dodaje się wodę, roztwór ugniata się, aż powstanie mleczko cementowe. Następnie dodaje się do niego porcjami zarówno piasek, jak i żwir.

- Mieszanie na sucho piasku i żwiru. W osobnym pojemniku powstaje wodna zaprawa cementowa, którą po przygotowaniu wlewa się do suchej mieszanki. Ten ostatni jest całkowicie wymieszany.

Jeśli istnieje wiele form, lepiej jest użyć betoniarki do mieszania. Najpierw musisz wlać do niego cement, włączyć bęben do obracania, dodać wodę. Jak tylko pojawi się mleczko cementowe, możesz uzupełnić porcje piasku i żwiru.

Wlewanie betonu do form

Przechodzimy bezpośrednio do odpowiedzi na pytanie jak wykonać płyty chodnikowe:

- Przede wszystkim formy od wewnątrz należy pokryć zużytym olejem technicznym, aby wysuszone płytki można było łatwo oddzielić od desek.

- Następnie połowę roztworu wlewa się do niego łopatami. Mieszankę należy zagęszczać za pomocą tych samych łopat. Głównym zadaniem jest uwolnienie powietrza, które gdy mieszanina zestala się w środku, tworzy pory. Te ostatnie zmniejszają wytrzymałość produktu betonowego.

- Układana jest siatka docinana na wymiar. Pełni funkcje armoframe.

- Komórki formy wypełnia się betonem po brzegi i ponownie przeprowadza się ubijanie.

- Górna płaszczyzna zostaje wyrównana i przeprowadzany jest proces cementowania. To znaczy posypane suchym cementem i wygładzone kielnią lub kielnią.

W postaci płyt chodnikowych powinien stać na jeden dzień. Następnie wyciągają go i kładą na jego krawędzi gdzieś w zacienionym miejscu. Musi przejść przez naturalny proces suszenia.

Produkcja płyt chodnikowych na stole wibracyjnym

Najważniejszą operacją w procesie produkcji płyt chodnikowych jest ubijanie wylewanego roztworu betonu. Oczywiste jest, że usunięcie całego powietrza z mieszanki betonowej za pomocą łopat i innych narzędzi nie zadziała. Dlatego w tym celu opracowano specjalne urządzenia i narzędzia - wibratory, stoły wibracyjne i inne.

Do produkcji cienkich wyrobów żelbetowych, w tym płytek, stosuje się stoły wibracyjne. Co to jest i jak własnymi rękami zrobić stół wibracyjny do płyt chodnikowych - rozmowa potoczy się dalej.

Stół wibracyjny DIY

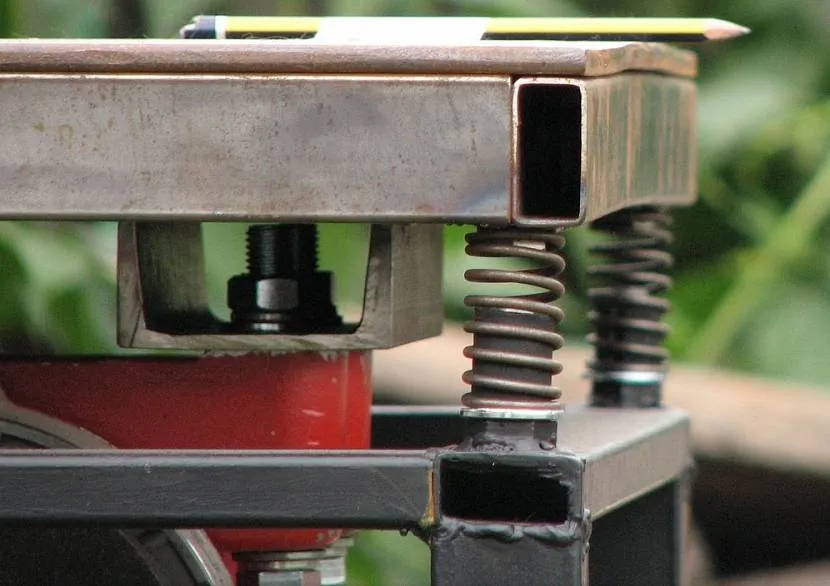

Nie można powiedzieć, że stół wibracyjny to bardzo proste urządzenie. Aby to zrobić, musisz opanować umiejętności spawacza i ślusarza. Istnieje ogromna liczba odmian tego sprzętu. Ale jego zasada działania jest taka sama: rama wykonana z metalowych profili, na której montowany jest blat na zawiasach lub sprężynach. Ten ostatni jest podłączony do wibratora, który jest podłączony do zasilania.

Wibrator przenosi drgania na blat, na którym montuje się formy z wlanym do nich roztworem betonu. Niewielkie drgania przenoszone są na beton, który zaczyna się zagęszczać, wypierając drobne pęcherzyki powietrza.

Uwaga! Im większa powierzchnia blatu, tym więcej form zmieści się na nim. Ale jednocześnie konieczne będzie zwiększenie mocy wibratora, a raczej jego silnika elektrycznego. Ostatnia charakterystyka może zaczynać się od 250 watów. Optymalne wymiary samej maszyny: 1800x800 mm.

Przydatne wideo

Jeśli chodzi o silnik elektryczny, możesz użyć silnika ze starej pralki. Zasób jednostki jest niewielki, ale jeśli nie ustawisz zadania - zapewnienie całej podmiejskiej wiosce płyt chodnikowych, potrwa to dwa lub trzy lata. Możesz kupić gotowy wibrator. Dziś to nie problem. Sprężyny będą musiały zostać wybrane empirycznie, w zależności od ich obciążenia.

Przydatne wideo

Dalej, etapami, technologia montażu stołu wibracyjnego:

- Rama jest montowana z rury profilowej 40x40 mm. Są to cztery stojaki spięte poziomymi elementami. Połączenie między częściami to spawanie elektryczne.

- W rogach ramy w miejscach stojaków spawane są odcinki okrągłych rur o długości 5-10 cm Średnica rury dobierana jest zgodnie z wewnętrzną średnicą zakupionych sprężyn. Zamiast rur można przyspawać śruby M12-M18 z nasadkami w dół, na które zakładany jest wąż gumowy. Długość śrub dobierana jest w zależności od długości sprężyn.

- Jeśli istnieje wątpliwość, że stojaki będą mocne i nie pękną podczas wibracji stołu, to można je dodatkowo wzmocnić poprzeczkami lub wysięgnikami z narożnika, kształtkami lub tą samą rurą profilową.

- Pod każdym stojakiem wspawana jest podeszwa z blachy stalowej o grubości 1,5 mm i wymiarach 55x55 mm.

Produkcja blatów

Będzie to wymagało blachy stalowej o grubości 6-10 mm. Z jednej strony przyspawane są do niego boki na obwodzie. Ich zadaniem jest zapobieganie odsuwaniu się form do płyt chodnikowych od powierzchni.

Po przeciwnej stronie spawane są dwie sekcje rury profilowej. Odległość między nimi zależy od wielkości wypustek montażowych silnika wibracyjnego. Jest to rodzaj łóżka, na którym wykonane są otwory do montażu wibratora. Ten ostatni można zainstalować natychmiast.

Teraz w rogach blatu od jego dolnej strony przyspawane są stalowe sprężyny. Wolną stroną zostaną wsunięte w króćce rur przyspawane do ramy.

W zasadzie wszystko jest gotowe, można zmontować stół wibracyjny. W tym celu na łóżku montuje się blat, tak aby sprężyny były umieszczone na kawałkach okrągłych rur. Pozostaje tylko przeprowadzić instalację części elektrycznej. Jeśli nie zawracasz sobie głowy, to z wibratora możesz po prostu poprowadzić kabel z wtyczką, który trzeba będzie włożyć do zwykłego gniazdka. Możesz to skomplikować, instalując przełącznik gdzieś na ramie. Jest to wygodniejsze, nie musisz cały czas biegać i wyciągać lub wkładać wtyczki do gniazdka.

Przydatne wideo

Produkcja płyt chodnikowych na stole wibracyjnym

Zanim wykonasz płyty chodnikowe w domu na stole wibracyjnym, musisz zrozumieć, że jest to wciąż ten sam proces, tylko zmechanizowany. Produkty będą lepszej jakości. A operacje są takie same:

- Mieszanie zaprawy betonowej.

- Następnie za pomocą łopat mieszankę wlewa się do połowy do foremek, które są instalowane na blacie stołu wibracyjnego.

- Rama wzmocniona siatką jest układana.

- Resztę mieszanki betonowej wylewa się.

- Stół wibracyjny jest włączony, dlatego roztwór w formie zacznie się zagęszczać i zmniejszać objętość.

- Sprzęt zostaje wyłączony, forma wypełniona zaprawą po brzegi, stół wibracyjny zostaje ponownie włączony.

Przydatne wideo

Na czym możesz zaoszczędzić

Jeśli płyty chodnikowe będą używane do pokrycia ścieżek ogrodowych lub alejek, można je cieńsze. Ponadto w projekcie nie można użyć wzmacniającej ramy z siatki.

Można również zmniejszyć wytrzymałość płytek ścieżek ogrodowych. Osiąga się to poprzez zmniejszenie ilości używanego cementu. Na przykład zwiększając porcje tłucznia lub piasku. Oznacza to, że formuła rozwiązania będzie następująca: 1:2:4 lub 1:3:3. Zazwyczaj można odrzucić kruszony kamień, używając gruboziarnistego piasku jako wypełniacza. Chociaż nie jest to najlepsza opcja.

Technologia alternatywna

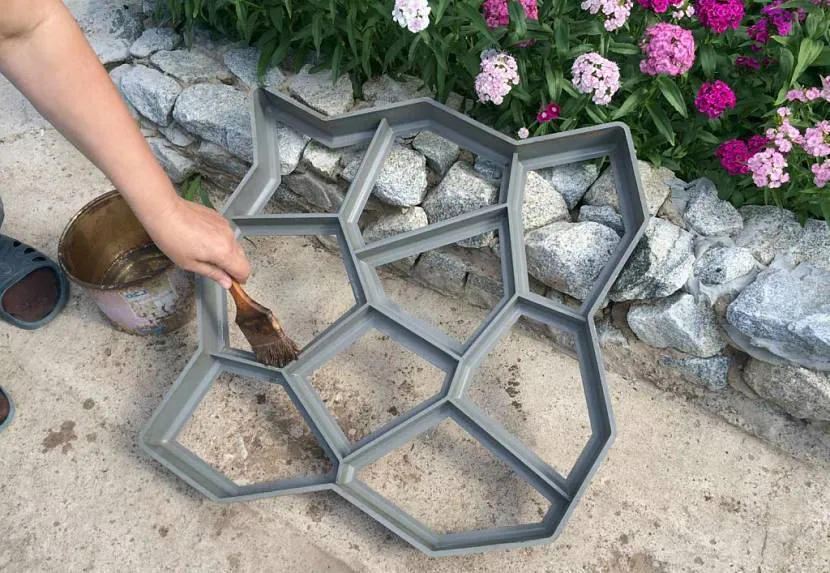

Dziś sklepy ze sprzętem sprzedają gotowe formy do płyt chodnikowych wykonanych z silikonu lub tworzywa sztucznego. Mają różne kształty i rozmiary, a stosowane są według uproszczonej technologii, gdzie oprócz wykonania płytek są układane.

Jak wykonać płyty chodnikowe przy użyciu tej nowej technologii:

- Przede wszystkim należy przygotować ścieżki lub platformy, na których będą układane płytki. Tutaj jest to proste - zasypywanie gruboziarnistym piaskiem, który jest zagęszczany wodą i natychmiast wyrównywany.

- Mieszanka betonowa jest mieszana.

- Formę układa się w miejscu wylewania płyt chodnikowych.

- Wlewa się do niej mieszaninę, która jest wyrównana wzdłuż krawędzi formy. Możesz pukać do ostatniego młotkiem, aby uzyskać ubijanie.

- W tym stanie forma musi stać przez godzinę, aby beton stwardniał. Po czym można go usunąć. Płytka będzie gotowa w odpowiednim miejscu. Pomiędzy elementy powłoki jest następnie zasypywana piaskiem lub wylewa się zaprawę cementową.

W sprzedaży dostępne są formy silikonowe i plastikowe typu zamkniętego. Oznacza to, że mają dno, które zwykle jest pokryte wzorem. Ta forma jest pokryta zużytym olejem (nie zawsze) i wlewa się do niej przygotowany roztwór. Po godzinie można go łatwo usunąć, pozostawiając płytkę z wzorem na przedniej stronie.

Przydatne wideo

Uwaga! Zanim wykonasz płyty chodnikowe własnymi rękami w domu, sam zdecyduj, czy ten materiał budowlany będzie szary, czy coś innego. Jeśli wybrano drugą opcję, dodaj wybrany kolor do przygotowanego roztworu betonu.

Istnieje wiele wariacji na temat dekoracyjnych płyt chodnikowych. Oto tylko kilka opcji:

- kamyki rzeczne, które układa się na gotowym produkcie z płytek;

- żwir, który jest ułożony płaskimi bokami do góry;

- farba nakładana nie na powierzchnię płytki, ale na zaprawę ułożoną jako wierzchnia warstwa materiału budowlanego.

Podsumowanie

Tak więc temat został rozwiązany, jak samemu wykonać płyty chodnikowe. Ten proces nie jest w rzeczywistości najłatwiejszy. Nadal możliwe jest samodzielne wykonywanie form z desek, ale montaż stołu wibracyjnego jest możliwy dla specjalisty znającego umiejętności spawacza elektrycznego i ślusarza. Jeśli chodzi o sam proces produkcyjny, jeśli receptura zaprawy betonowej jest prawidłowo utrzymywana, jeśli wszystkie wymienione powyżej operacje są dokładnie zachowane, można zagwarantować wysoką jakość końcowego rezultatu.

Trochę więcej uwagi! Chciałbym usłyszeć od Państwa historię produkcji płyt chodnikowych własnymi rękami. Jaki jest efekt końcowy, czy to cię zadowoliło, czy byłeś rozczarowany, że sam podjąłeś kroki w celu wykonania płyt chodnikowych. Jakie napotkałeś trudności lub przeciwnie, czy wszystko było łatwe i proste? |