Spawanie plazmowe - zasada działania i TOP-3 urządzenia

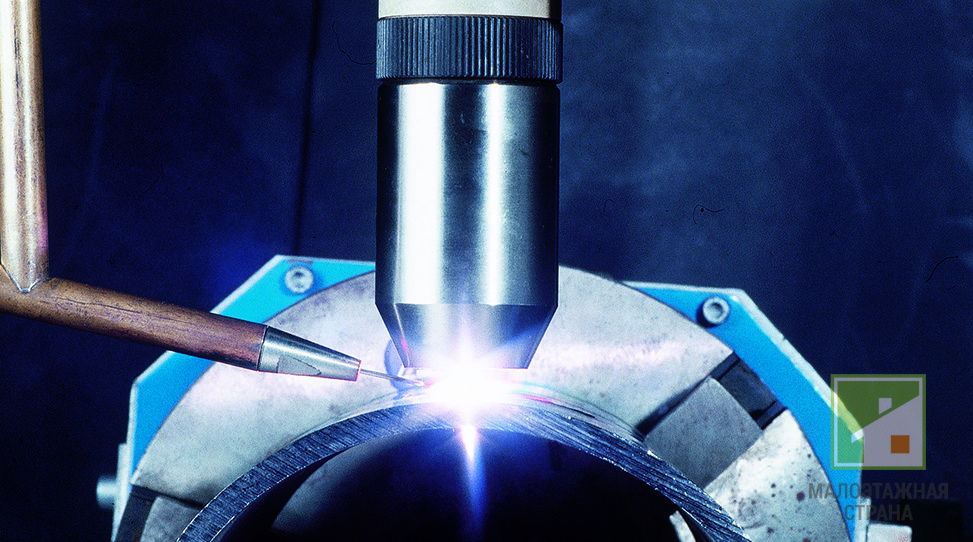

Do łączenia części wykonanych z wolframu (W), molibdenu (Mo), różnych konstrukcji ze stali nierdzewnych i stopów niklu (lotnictwo i oprzyrządowanie) stosuje się spawanie plazmowe, gdzie źródłem energii jest przepływ plazmy. Temperatura łuku plazmowego czasami dochodzi do 30000°C, podczas gdy zwykły łuk elektryczny ma tylko 5000-7-000°C - różnica jest dość znaczna. Praktyka wykazała, że metoda ta okazała się pod wieloma względami znacznie wydajniejsza w porównaniu z klasycznym spawaniem gazowym i elektrycznym.

Technologia spawania i cięcia plazmowego

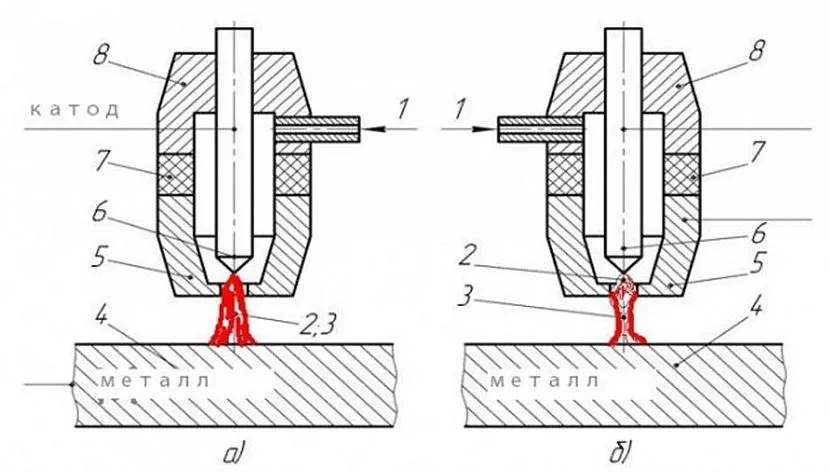

Zasada technologii spawania łukiem plazmowym polega na silnym nagrzewaniu obrabianych metali za pomocą plazmy, która w tym przypadku jest zjonizowanym gazem uzyskiwanym przez działanie łuku elektrycznego pod wysokim ciśnieniem. Palnik, który jest używany w takich jednostkach, nazywany jest palnikiem plazmowym - za jego pomocą możesz gotować i ciąć dowolne metale wyświetlane w układzie okresowym Mendelejewa. Możliwe jest również spawanie i cięcie niemetali palnikiem plazmowym, jeśli nie przeszkadzają temu fizyczne lub chemiczne właściwości materiału, takie jak brak adhezji, różne cechy reakcji itp.

Główne cechy spawania plazmowego

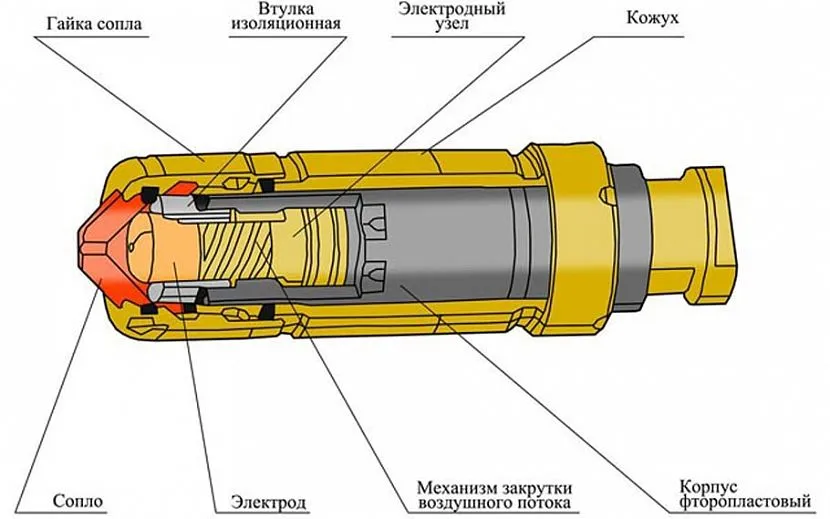

Rozważ podstawowe cechy, jakie posiada spawanie łukiem plazmowym. Strumień plazmy jest wyrzucany z palnika plazmowego na obszar roboczy, ale czasami, w razie potrzeby, dodatkowo używany jest gaz obojętny, który tworzy chmurę ochronną, która stwarza optymalne warunki pracy dla środowiska neutralnego chemicznie. W efekcie okazuje się, że cała energia cieplna poprzez strumień plazmy jest przekazywana do jeziorka spawalniczego, ale tylko częściowo (w niewielkiej ilości) trafia do pobliskich obszarów. Korpus palnika plazmowego wykonany jest ze stali, a anoda z miedzi. Jednocześnie elektroda miedziana ma specjalną wnękę, przez którą przepływa woda w celu chłodzenia, a między nią a katodą pod ciśnieniem od 2 do 5 atmosfer przepływa gaz roboczy, który zasila łuk.

Przydatne wideo

Tak więc gaz w palniku plazmowym jest podgrzewany przez łuk plazmowy, co prowadzi do jego jonizacji. Objętość gorącego gazu ze względu na właściwość rozszerzalności cieplnej wzrasta od 50 do 100 razy, co przyczynia się do szybkiego wyrzucenia z dyszy. Okazuje się, że energia kinetyczna i cieplna to główne powody pojawienia się silnego przepływu energii w spawaniu plazmowym. Należy również zauważyć, że palniki na prąd stały są zwykle stosowane w palnikach plazmowych.

Istnieje kilka rodzajów takich jednostek:

- łuk znajduje się między elektrodą topliwą a jeziorkiem spawalniczym;

- łuk znajduje się między elektrodą nietopliwą a jeziorkiem spawalniczym, a plazma jest wyrzucana przez strumień gazu.

Uwaga: Plazma wykorzystuje gazy takie jak argon (Ar), azot (N2), tlen (O2) lub normalne powietrze.

Ponadto wszystkie spawy tego typu różnią się wielkością natężenia prądu:

- mały (mikroplazma) - 0,1-50 A;

- średni - 50-150 A;

- duże od 150 A wzwyż.

Jeśli wersja z mikroplazmą pozwala uniknąć przypaleń spawanych części, to agregaty pracujące z dużymi prądami topią metal o grubości do 8 mm w jednym przejściu bez cięcia krawędzi, co umożliwia cięcie przedmiotów obrabianych bez większych trudności. To całkiem naturalne, że przy średnich prądach można zarówno spawać, jak i ciąć metal.

Wybór spawarki plazmowej

W zasadzie spawarka plazmowa składa się z dwóch głównych modułów – zasilacza ze zintegrowanym falownikiem i palnika spawalniczego, a wszystko inne można nazwać dodatkami. Za pomocą takiego urządzenia można gotować, ciąć, a nawet lutować różne metale, pomimo ich zwiększonej grubości, ponieważ przepływ plazmy nagrzewa materiał znacznie lepiej niż konwencjonalne spawanie gazowe lub elektryczne.

Historia rozwoju spawania plazmowego

Spawanie plazmowe można zaliczyć do nowej technologii, mimo że jest stosowane od ubiegłego wieku, ale zróbmy krótką dygresję do historii. Pod koniec lat 50. XX wieku konstruktorzy amerykańskiej firmy Union Carbide Corp wykonali pierwszą maszynę do cięcia plazmą, choć karmili się pomysłami fizyka ze Stanów Zjednoczonych I. Langmura. Pomimo tego, że metoda ta zaczęła być stosowana 70 lat temu, można ją nazwać jedynie prototypem nowoczesnej technologii. Wszystkie metody ochrony jeziorka spawalniczego za pomocą gazów obojętnych, a także rozwój urządzeń przenośnych, zostały wynalezione w latach 1963-2006.

Oczywiście cięcie plazmowe, które ujrzało światło dzienne w 1963 roku, znacznie zwiększyło szybkość produkcji, ale był jeden istotny problem – powierzchnia metalu była silnie oksydowana. W 1965 r. zaczęli wstrzykiwać wodę, co zmniejszyło procent skali, ale inżynierowie projektanci nie zamierzali na tym poprzestać. W wyniku badań w 1987 roku pojawiła się przecinarka ze startem kontaktowym, a w 1990 roku zaczęła pracować z plazmą pod wodą na głębokości do 5 (pięciu!) metrów. W 1999 roku świat usłyszał o stworzeniu technologii współosiowej (gaz przepływa wzdłuż wspólnej osi), aw 2006 roku zaczęli używać przenośnych półautomatów.

Popularność i cel spawania plazmowego

Dziś jednostki plazmowe twierdzą, że podbijają główną niszę na rynku spawarek, a popularność takich modeli zaczęła rosnąć nie tylko w sektorze przemysłowym, ale także wśród odbiorców domowych. Mówiąc dokładniej, możemy odnieść się do liczb: teraz 65% prac, które wcześniej wykonywano za pomocą spawania elektrycznego, przeszło w sferę aktywności plazmy, czyli już ponad połowa, a to jest wyraźny i szybki postęp.

Za pomocą sprzętu plazmowego montuje się rurociągi do różnych celów, stosuje się je w budowie maszyn i samolotów, budowie, naprawie różnych mechanizmów, ale to tylko część całego zakresu zastosowania. Ponadto zdolność palnika plazmowego do obróbki niemetali może zastąpić hydroizolację, na przykład topienia połączeń bloków żelbetowych, płyt i stropów.

Ta metoda ma wiele niezaprzeczalnych zalet:

- wysoka temperatura plazmy podczas cięcia i spawania materiałów:

- podwyższony poziom wydajności;

- niskie zużycie gazów obojętnych;

- mała powierzchnia grzewcza, która praktycznie eliminuje odkształcenia i znacznie zmniejsza skurcz szwu;

- zastosowanie technologii nie tylko do metali, ale także do niemetali;

- nie ma potrzeby okresowego zakupu butli gazowych ani ich ponownego napełniania;

- urządzenie można łatwo przenosić z miejsca na miejsce;

- zwiększony zakres grubości metalowych półfabrykatów do obróbki;

- ulepszony system bezpieczeństwa;

- przystępny koszt.

Najpopularniejsze spawarki plazmowe w Rosji

MPPC (Multifunctional Portable Plasma Complex) Gorynych przeznaczony jest do generowania plazmy z cieczy - wody lub mieszaniny wodno-alkoholowej, gdzie para wodna pełni funkcję ochronną. Takie jednostki są produkowane z prądem 8,10 i 12 A a jednocześnie są uniwersalne, czyli Gorynych potrafią zarówno kroić, jak i gotować różne części, ale to nie wszystko. Ustawiając wymaganą moc, urządzenie może służyć jako lampa lutownicza, kuźnia, a nawet gaśnica, jeśli woda jest używana jako płyn. MPPC jest dość lekki - masa palnika plazmowego wraz z kablem i wężem nie przekracza 5,4 kg, a do jej zasilania potrzebne jest zwykłe gniazdo ≈220 ±22 V i 50 A. Urządzenie tworzy łuk o bezpośredniej polaryzacji o wydajność co najmniej 80%.

Jeśli mówimy o pieniądzach, Multiplaz-15000 jest najbardziej dochodową spawarką plazmową wśród swoich rówieśników. W dodatku taką jednostkę można nazwać najlżejszą spośród podobnych, np. masa źródła prądu to 33 kg, a waga palnika plazmowego wraz z kablem i wężem o długości 9 metrów to 5 kg. Pobór mocy wynosi 15 kW przy napięciu wejściowym 380±38 V, przy częstotliwości sieci 50 A. Spawanie pracuje w zakresie prądu od 20 do 100 A, zużywa 480 l/min sprężonego powietrza, a jego wydajność wynosi 85% - pozwala to na cięcie blachy stalowej o grubości do 50 mm. Oczywiście Multiplaz-15000 jest bardziej odpowiedni dla przedsiębiorstw przemysłowych i warsztatów samochodowych, ale jest również kupowany do użytku domowego.

W Federacji Rosyjskiej dość popularny jest model spawania plazmowego Plasarium SP3, który jest kompaktowym i niezawodnym urządzeniem elektrycznym. Urządzenie pracuje w sieci ≈220±22 V z częstotliwością 50 A i pobiera 2,64 kW, posiada stopniową, programowaną regulację od 1 do 12 A. Plasarium SP3 jest przeznaczone głównie do cięcia i spawania cienkich elementów metalowych i jest dość popularne. Warto zauważyć, że waga netto palnika to tylko 600 g, a długość kabla to 2 m, co jest bardzo wygodne dla tych samych warsztatów samochodowych czy dowolnych stacji obsługi. Można również zauważyć, że urządzenie to spełnia wszystkie aktualne wymagania przepisów bezpieczeństwa, w tym ochrony przeciwpożarowej.

Przydatne wideo

Wniosek

Podsumowując, można zauważyć, że spawarki plazmowe różnią się od siebie mocą i natężeniem prądu, dlatego przy wyborze urządzenia te cechy powinny być traktowane priorytetowo. Nie ostatnią rzeczą jest waga i wymiary urządzenia, ale znowu wszystko zależy od rodzaju wykonywanej pracy - mogą być stacjonarne, gdzie zasilacz nie musi być przenoszony lub mobilny, gdy spawanie jest stale potrzebne w różnych miejsca.