Плазмове зварювання - принцип роботи та ТОП-3 апарати

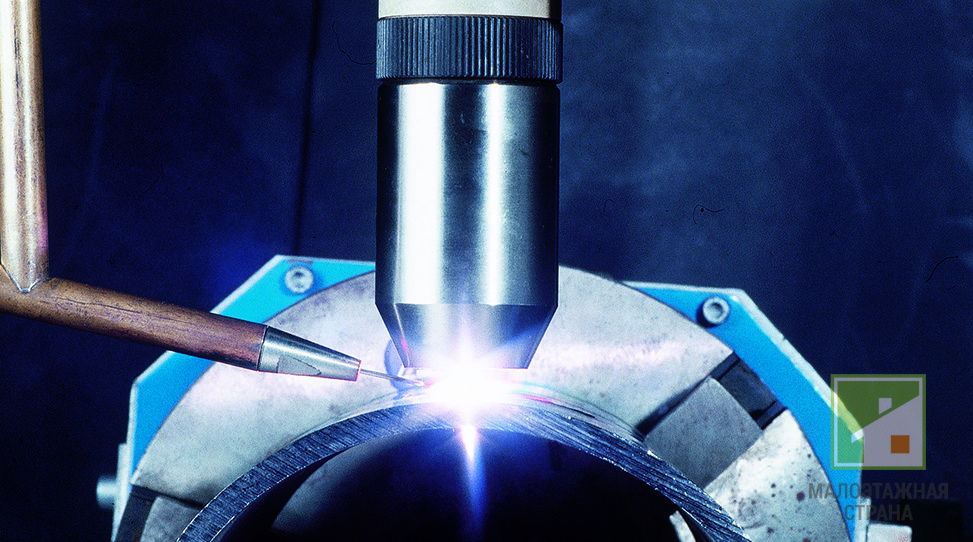

Для з'єднання деталей з вольфраму (W), молібдену (Mo), різних структур нержавіючих сталей та нікелевих сплавів (авіа та приладобудування) застосовується зварювання плазморезом, де потік плазми є джерелом енергії. Температура плазмової дуги часом досягає 30000 ° C, тоді як звична всім електрична дуга має тільки 5000-7-000 ° C - різниця досить істотна. Практика показала, що даний спосіб виявився набагато ефективнішим за багатьма параметрами, порівняно з класичним газовим та електричним зварюванням.

Технологія зварювання та різання металів плазмою

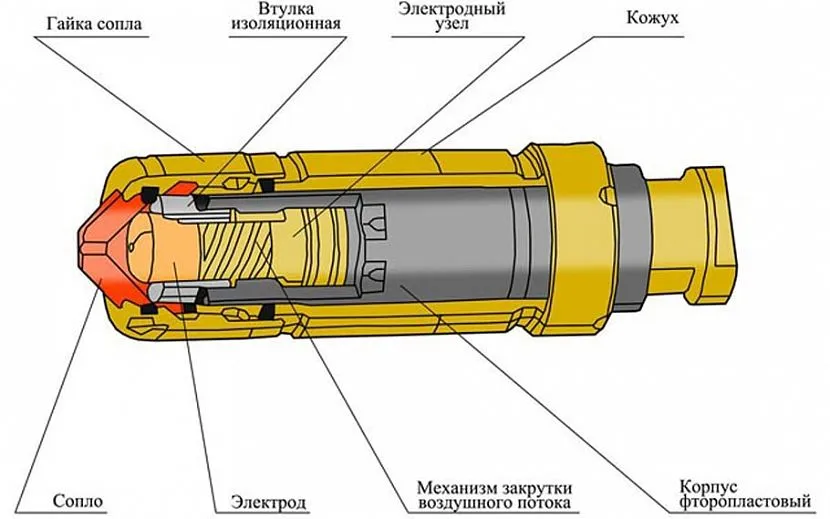

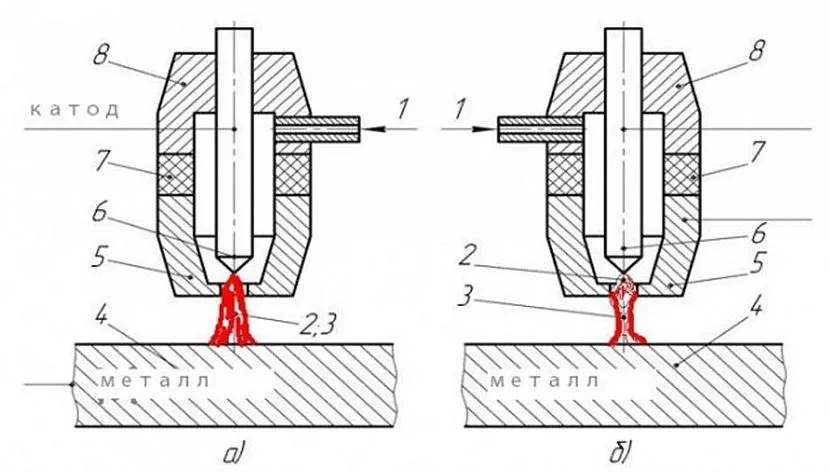

Принцип плазмово-дугової технології зварювання полягає в потужному прогріві металів, що обробляються плазмою, яка в даному випадку є іонізованим газом, отриманим при роботі електричної дуги під підвищеним тиском. Пальник, який використовують у таких агрегатах, називається плазмотроном – з його допомогою можна варити та різати будь-які метали, відображені в періодичній таблиці Менделєєва. Також плазмотроном можна варити і різати неметали, якщо цьому не перешкоджають фізичні або хімічні властивості матеріалу, як відсутність адгезії, різні особливості вступу в реакцію і т.п.

Основні особливості плазмового зварювання

Розглянемо суттєві особливості, якими має плазмово-дугове зварювання. У робочу зону з плазмотрону викидається струмінь плазми, але іноді при необхідності також використовується додатковий інертний газ для створення захисної хмари, яка створює оптимальні умови для хімічно нейтрального середовища. В результаті виходить, що вся термічна енергія через плазмовий струмінь передається на зварювальну ванну, але при цьому лише частково (у малій кількості) потрапляє на довколишні області. Для корпусу плазмового пальника використовується сталь, а анода – мідь. При цьому у мідного електрода є спеціальна порожнина, через яку надходить вода для охолодження, а між ним і катодом з тиском від 2-х до 5-ти атмосфер надходить робочий газ для підживлення дуги.

Корисне відео

Отже, газ у плазмотроні нагрівається від плазмової дуги, що призводить до його іонізації. Об'єм гарячого газу за рахунок властивості теплового розширення збільшується від 50 до 100 разів, що сприяє швидкісному викиду з сопла. Виходить, що кінетична і теплова енергія є головною причиною появи потужного енергетичного потоку у плазмового зварювання. Слід зазначити, що у плазмотроні зазвичай застосовуються пальники постійного струму.

Існує кілька різновидів таких агрегатів:

- дуга знаходиться між електродом, що плавиться, і зварювальною ванною;

- дуга знаходиться між НЕ плавиться електродом і зварювальною ванною, а плазма викидається струменем газу.

Примітка: для утворення плазми використовують такі гази, як аргон (Ar), азот (N2), кисень (O2) або звичайне повітря.

Також усі зварювання такого типу розрізняються за величиною сили струму:

- малі (мікроплазмові) - 0,1-50 А;

- середні – 50-150 А;

- більші від 150 А та вище.

Якщо мікроплазмовий варіант дозволяє уникнути пропалів в деталях, що зварюються, то агрегати, що працюють на великих струмах, проплавляє метал товщиною до 8 мм за один прохід без кромкової обробки, що дозволяє без особливих труднощів різати заготовки. Цілком природно, що на середніх струмах ви можете як варити, так і різати метал.

Вибір плазмового зварювального апарату

За великим рахунком плазмовий зварювальний апарат складається з двох основних модулів – це джерело електроживлення з інтегрованим інвертором та зварювальний пальник, а все інше можна назвати доповненнями. За допомогою такого агрегату можна варити, різати або навіть паяти різні метали, незважаючи на їх підвищену товщину, так як плазмовий потік розігріває матеріал набагато краще, ніж звичайне газове або електричне зварювання.

Історія розвитку плазмового зварювання

Плазмове зварювання можна віднести до розряду нових технологій, хоча його почали застосовувати ще в минулому столітті, але давайте зробимо короткий екскурс в історію. Наприкінці 50-х років XX століття інженери-конструктори американської компанії Union Carbide Corp зробили перший апарат плазмового різання, хоча при цьому харчувалися ідеями фізика зі Сполучених Штатів І. Ленгмура. Незважаючи на те, що даний метод почали застосовувати 70 років тому, його можна назвати лише прообразом сучасної технології. Усі методи захисту зварювальної ванни із застосуванням інертних газів, а також розробку портативних апаратів вигадали у період з 1963 по 2006 роки.

Безумовно, плазмове різання, яке побачило світ у 1963 році, значно збільшило швидкість виробництва, але при цьому була одна суттєва проблема – на металеву поверхню сильно впливало окислення. 1965 року почали впорскувати воду, і це знизило відсоток окалини, але інженери-конструктори на цьому не збиралися зупинятися. В результаті досліджень у 1987 році з'являється різак із контактним пуском, а у 1990 з плазмою почали працювати під водою на глибині до 5 (п'яти!) метрів. У 1999 році світ почув про створення коаксіальної технології (газ надходить по загальній осі), а в 2006 році почали використовувати портативні напівавтомати.

Популярність та призначення плазмового зварювання

На сьогоднішній день плазмові агрегати претендують на завоювання основної ніші на ринку зварювальних апаратів, причому популярність таких моделей почала зростати і не тільки в промисловому секторі, а й серед побутових споживачів. Якщо бути більш точним, то можна звернутися до цифр: зараз 65% робіт, які раніше виконувались за допомогою електрозварювання, відійшли у сферу діяльності плазми, тобто вже більше половини і це явний та стрімкий прогрес.

За допомогою плазмового обладнання монтують трубопроводи різного призначення, її використовують у машино- та літакобудуванні, будівництві, ремонті різних механізмів, але це лише частина всієї сфери застосування. Крім того, здатність плазмотрона обробляти неметали може замінювати гідроізоляцію, наприклад, оплавлення стиків залізобетонних блоків, плит та перекриттів.

Такий метод має низку незаперечних переваг:

- висока температура плазми при різанні та зварюванні матеріалів:

- підвищений рівень ККД;

- низька витрата інертних газів;

- мінімальна площа прогріву, що фактично виключає деформацію і значно знижує усадку шва;

- застосування технології як для металів, але й неметалів;

- відпадає потреба у періодичному придбанні балонів із газом чи їх заправці;

- агрегат легко переміщати з місця на місце;

- підвищений діапазон товщини металевих заготовок для обробки;

- покращена система безпеки;

- доступна вартість.

Найбільш популярні в Росії апарати плазмового зварювання

МППК (багатофункціональний портативний плазмовий комплекс) Горинич розрахований на вироблення плазм з рідини – води або водно-спиртової суміші, де пара виконує захисну функцію. Такі агрегати виробляють із силою струму 8,10 і 12 A і при цьому вони універсальні, тобто Горинич може як різати, так і варити різні деталі, але це не все. Задавши необхідну потужність, апарат можна використовувати як паяльну лампу, ковальське горно і навіть вогнегасник, якщо в якості рідини використовується вода. МППК досить легкий - маса плазмотрону з кабелем і шлангом не перевищує 5,4 кг, а для його живлення потрібна звичайна розетка ≈220±22 V і 50 A. Агрегат створює дугу прямої полярності з ККД не менше 80%.

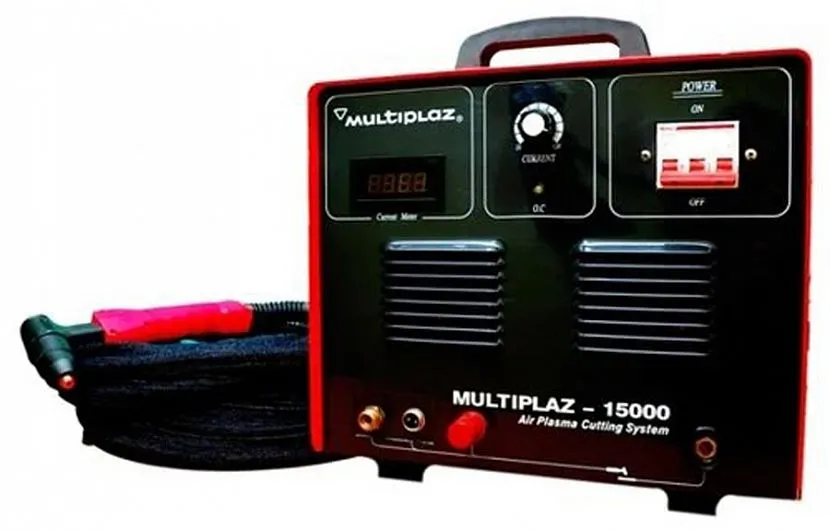

Якщо говорити про гроші, Мультіплаз-15000 є найвигіднішим плазмовим зварювальним апаратом серед своїх аналогів. Крім того, такий агрегат можна назвати найлегшим серед подібних, так, маса джерела живлення становить 33 кг, а вага плазмотрону разом з кабелем і шлангом на 9 метрів – 5 кг. Потужність, що споживається, становить 15 kW при вхідній напрузі 380±38 V, з частотою мережі 50 A. Зварювання функціонує в діапазоні струму від 20 до 100 A, витрачає 480 л/хв стисненого повітря і її ККД становить 85% - це дозволяє розрізати лист сталі товщиною до 50 мм. Безумовно, Мультиплаз-15000 найбільше підходить для промислових підприємств та автомайстерень, але його також купують для побутового застосування.

У Росії досить популярною є модель плазмового зварювання Плазаріум SP3, що є компактним і надійним в роботі електроприладом. Агрегат працює від мережі ≈220±22 V з частотою 50 A і споживає 2,64 kW, має ступінчасте програмоване регулювання від 1 до 12 A. Плазаріум SP3 призначений в основному для різання та зварювання металевих деталей малої товщини і користується достатньою популярністю. Примітно, що маса пальника нетто складає всього 600 г, а довжина кабелю 2 м, і це дуже зручно для тих же автомайстерень чи будь-яких станцій техобслуговування. Ще можна відзначити, що цей пристрій відповідає всім сучасним вимогам правил техніки безпеки, включаючи пожежний захист.

Корисне відео

Висновок

На закінчення можна відзначити, що апарати плазмового зварювання відрізняються один від одного за потужністю та силою струму, тому, при виборі приладу на ці характеристики слід звертати першорядну увагу. Далеко не останнє значення мають маса і габарити приладу, але все-таки все залежить від виду виконуваних робіт - вони можуть бути стаціонарними, де блок живлення не потрібно переносити або мобільними, коли зварювання постійно потрібне в різних місцях.