Cechy automatycznego spawania łukiem krytym

Automatyczne spawanie łukiem krytym jest uważane za proces sztywnego łączenia dwóch powierzchni metalowych za pomocą łuku elektrycznego między drutem a szwem pod warstwą stopionego topnika. Metoda ta stosowana jest w warunkach stacjonarnych (zakład fabryczny, stocznia) do pracy ze stalą i metalami różnorodnymi w zakresie grubości 1,5-150 mm.

Proces technologii

Podczas II wojny światowej akademik E.O. Paton zainstalował automatyczne spawanie łukiem krytym na szynach przemysłowych w Instytucie Kijowskim, który dziś nosi jego imię. Ale sama idea tej metody należy do N. G. Slavyanova: użył drobno pokruszonego szkła jako topnika.

Jak to działa

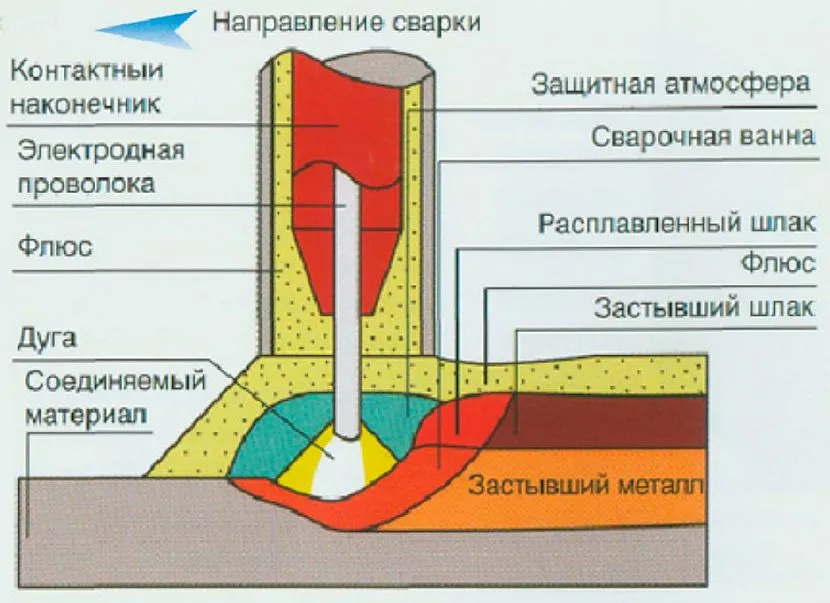

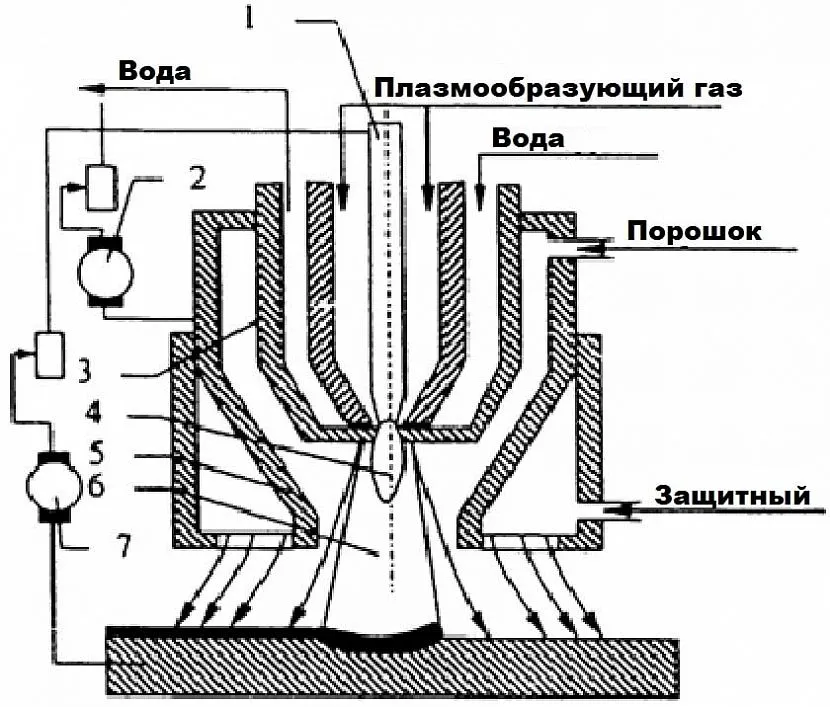

Schemat spawania łukiem krytym wygląda tak, jak pokazano na powyższym zdjęciu, ale lepiej jest bardziej szczegółowo rozważyć wszystkie te procesy. W wyniku stopienia/odparowania topnika z metalem powstaje chmura gazu, która otacza łuk spawalniczy lub palnik gazowy. W procesie gaszenia ciągłego wyładowania elektrycznego w jeziorku spawalniczym tworzy się skorupa żużla, która łatwo się odrywa.

Zaletą pracy z automatem nad spawaniem ręcznym w tym przypadku jest to, że straty spowodowane odpadami i odpryskami metalu są znacznie zmniejszone, chociaż zasada procesu pozostaje niezmieniona.

W przemyśle jako elektrody najczęściej stosuje się druty spawalnicze o różnych średnicach. Ale istnieje również zapotrzebowanie na elektrody taśmowe o grubości do 2 mm i szerokości do 40 mm lub w kombinacji drutu-taśma.

Średnio nasypowy topnik waży 1,5 g/cm2, a jego ciśnienie na stopiony metal wynosi 7-9 g/cm2. Taki zacisk wystarcza, aby wykluczyć mechaniczne skutki łuku elektrycznego na jeziorku spawalniczym: nawet przy bardzo wysokich prądach szew jest uformowany prawidłowo.

Ważny! Spawanie łukowe bez topnika przy prądach powyżej 500 A jest prawie niemożliwe. Występują rozpryski metalu, które nie są powstrzymywane przez chmurę gazu, podczas gdy prądy do 3000-4000 A mogą być stosowane pod topnikiem bez uszczerbku dla odporności na uderzenia, wytrzymałości i estetyki spoiny.

Topnik marki OSC-45 o wysokiej zawartości manganu (Mn) ma szerokie zastosowanie w przemyśle. Jest to krzemian manganu o wzorze MnOSiO2 z elementami fluorku wapnia CaF2. Biorąc pod uwagę te wymagania, najczęściej stosowanymi topnikami w produkcji przemysłowej, oprócz OSC-45, są AH-348 i AH-348-A.

Notatka. W przypadku spawania łukiem krytym istnieje angielski skrót SAW (Spawanie łukiem krytym).

Rola topnika w spawaniu

Istota łączenia metali, czyli czym jest spawanie łukiem krytym, stanie się jaśniejsza, jeśli zrozumiesz zasady działania tych samych topników. Zgodnie z przeznaczeniem spełnia funkcje odpowiadające powlekaniu lub powlekaniu elektrod do konwencjonalnego spawania łukowego. W samym procesie produkcyjnym zawsze występują wysokie temperatury, które topią tę kompozycję, co prawie całkowicie blokuje dostęp powietrza, a raczej O2 do obszaru szwu i rozpuszczanie tlenków wzdłuż krawędzi złącza. Połączenie takich procesów maksymalizuje warunki do tworzenia łuku.

Klasyfikacja wyboru

W zależności od metalu zmieniają się parametry fizyczne procesu, dlatego w celu poprawy jakości stosuje się różne topniki. Różne fluorki, tlenki i podobne pierwiastki są używane do układania tej lub innej kompozycji.

W doborze szczególną uwagę zwraca się na skład chemiczny, który można sklasyfikować jako:

- zasadowy glinian (poprzez oznaczenie AB);

- glinianowo-rutylowy (oznaczony AR);

- krzemian wapnia (zgodnie z oznaczeniem CS);

- krzemian manganu (zgodnie z oznaczeniem MS);

- fluorytowo-zasadowy (zgodnie z oznaczeniem FB);

- i inne (poprzez oznaczenie W).

Podstawą różnicy między topnikami jest ich aktywność podczas interakcji metalu podstawowego części z materiałem wypełniacza. Na przykład topniki pasywne przyczyniają się do tworzenia chmury gazu, która nie wpływa na skład chemiczny łączonych materiałów. Kategorie niskostopowe stopują spoinę z niewielką ilością krzemu (Si), manganu (Mn) itp., nadając jej ciągliwość.

Gatunki według celu

Kwestie do rozważenia przy wyborze topników spawalniczych:

- Stale niskowęglowe. Możliwe są tutaj dwie opcje: są to topniki o wysokiej zawartości krzemu (Si) i manganu (Mn) lub pręt spawalniczy z dodatkami stopowymi, ale o niskiej zawartości, a nawet całkowitym braku Mn.

- stale niskostopowe. Bezwładność chemiczna topnika powinna być zdecydowanie wyższa niż w pierwszym rozpatrywanym przypadku. Tutaj pierwiastki Si i Mn nie są używane lub występują w małych dawkach – zastępuje je fluoryt (CaF2), zwany również fluorytem. Przyczynia się to do tworzenia topliwych żużli, które łatwo oddziela się od szwu. Topniki te są często wykonane z zawartością tlenku glinu (Al2O3) i wapna palonego (CaO).

- Metale aktywne (tytan - Ti). Stosowane są fluorki/chlorki metali alkalicznych. W tym przypadku zanieczyszczenia O2 są wykluczone - znacznie zmniejszają plastyczność połączeń.

Tabela z przykładami przypisania topników do spawania:

| Topniki | |||

| Połączony | niestopiony | ||

| AH-348-A, AH-348-AM, AN-348-V, AN-348-VM, OSC-45, OSC-45M, AN-60, FTs-9 | Futro. s-ka i napawania stali niskostopowych i węglowych nizkoleg. i węgiel. drut spawalniczy | AHK-35 | Spawanie niskowęglowe. stale niskowęglowe. marka drutu Sv-08 / lub Sv-08A |

| AH-8 | Węgiel elektrożużlowy. i nisko położony. Stal węglowa. i przewód o słabym świetle | AHK-46 | Spawanie niskowęglowe. i nisko położony. stale |

| AH-15M, AH-18, AH-20S, AN-20P, AH-20SM | Automatyczne spawanie łukiem krytym i napawanie wysokim i średnim światłem. stale | AHK-30, AHK-47 | Do szwów o podwyższonej odporności na zimno |

| AH-22 | Elektrożużel s-ka łuk automatyczny. n-ka. S-ka nisko- i średnionogie. stale | AHK-45 | Spawanie w wysokim świetle stale |

| AH-26C, AH-26P, AH-26SP | Maszyna. i półautomatyczne. ze stalą nierdzewną stale żaroodporne i odporne na korozję, | AHK-40, AHK-18, AHK-19 | Napawanie niskowęglowe. drut Sv-08 lub Sv-08A |

| AH-17M, AH-43, AH-47 | Arc s-ka i n-ka o niskiej i średniej zawartości węgla. Stale o wysokiej i podwyższonej wytrzymałości | AHK-3 | Jako dodatek do topników AH-348A, AH-60, OSC-45 zwiększający odporność na powstawanie porów |

Do spawania gazowego

Technologia spawania łukiem krytym obejmuje również spawanie gazowe metali nieżelaznych, żeliwa, stali narzędziowych (zawartość C od 0,7%) z zastosowaniem warstwy gazu ochronnego. W tym celu stosuje się topniki pastopodobne i proszkowe, które stosuje się do:

- krawędź łączonych części;

- pręt wypełniający;

- bezpośrednio do jeziorka spawalniczego.

Doprowadzanie topnika do roboczej strefy spawania odbywa się na różne sposoby i zależy to od właściwości fizycznych materiału. Na przykład kompozyty proszkowe mają tendencję do wydmuchiwania palnika gazowego, dlatego konieczne jest monitorowanie równomiernego przepływu topnika do stopu.

Obowiązujące przepisy

Zgodnie z RD 34.15.132-96 spawanie łukiem krytym odbywa się zgodnie z następującymi parametrami wskazanymi w poniższej tabeli.

| Aktualna siła, A | Wysokość warstwy proszku h, mm | Wielkość granulek, mm |

| 200-400 | 25-35 | 0,25-1,2 |

| 600-800 | 35-45 | 0,4-1,5 |

| 1000-1200 | 45-60 | 0,8-2,5 |

Technologia automatycznego spawania łukiem krytym polega na ręcznym lub automatycznym dozowaniu proszku proszkowego z leja zasypowego. Ta metoda ma jedną istotną wadę: nie pozwala na pracę w niższej pozycji. Jednak do spawania rurociągów znaleziono rozwiązanie: same rury są przewijane, podczas gdy głowica palnika wraz z podajnikiem pozostaje nieruchoma. Drut proszkowy ma w tej kwestii ogromną zaletę - pracę z nim można prowadzić w dowolnej płaszczyźnie (góra, bok, dół).

Ważny! Jakość wszystkich topników spawalniczych jest regulowana zgodnie z GOST 9087-81. Istnieje około 50 marek takich materiałów kompozytowych i wymagania, które mają do nich zastosowanie.

Zalety zautomatyzowanego spawania

Oczywiście automatyczne spawanie łukiem krytym ma szereg zalet pod względem kosztów pracy. Osoba może jedynie debugować sprzęt dla odpowiedniego trybu i biernie kontrolować proces.

Sekwencjonowanie:

- Topnik podawany jest do miejsca łączenia części w trybie automatycznym. Wysokość (h) warstwy jest regulowana w zależności od grubości metalu, a proszek pobierany jest ze specjalnego zasobnika.

- Spawany drut wysuwa się z mechanizmu kasetowego bez udziału osoby.

- Szybkość procesu jest regulowana automatycznie, biorąc pod uwagę grubość metalu, w celu uzyskania wysokiej jakości jeziorka spawalniczego.

Ale zdarzają się sytuacje, w których musisz pracować bez żadnych instrukcji, na przykład musisz wykonać tylko jedną spoinę na rurociągu. W takich przypadkach lepiej przestrzegać następujących zasad:

- Łuk musi być stabilny – to jedyny sposób na osiągnięcie wysokiej jakości. Parametry można dostosować zgodnie z aktualną wytrzymałością i grubością metalu, jak wskazano w tabeli w sekcji „Istniejące przepisy”.

- Prędkość spawania będzie zależeć od intensywności podawania drutu.

Pozytywne punkty:

- Prędkość. Zależy to od podawania drutu spawalniczego (liczba m/h). Zastosowanie topnika przyspiesza ten proces około 10 razy.

- Jednolitość. Podawanie drutu z określoną prędkością znacznie zwiększa udarność, wytrzymałość i estetykę spoiny.

- Moc. Zamknięty łuk przenosi dużą moc, co pozwala stopić metal na pożądaną głębokość. W przypadku zastosowania łuku otwartego moc spada, co wymaga wstępnego przekroju krawędzi i obniżenia jakości połączenia.

- Autonomia. Po debugowaniu sprzętu obecność operatora podczas procesu nie jest obowiązkowa.

- Oszczędność. Z elektrody podczas spawania pozostaje tylko 2%, którego nie można użyć.

- Struktura. Dzięki stabilności łuku powstaje piękna drobno łuszcząca się struktura szwu.

- Prostota. Aby pracować jako spawacz w tym zakresie, nie potrzebujesz długoletniego szkolenia – wystarczy nabyć ogólne umiejętności.

Sprzęt do spawania łukiem krytym

Aby stworzyć miejsce pracy, potrzebujesz najpierw źródła prądu przemiennego lub stałego. Zwykle w celu zaoszczędzenia pieniędzy stosuje się sieć zmienną, wyposażoną w wystarczająco mocny transformator, który nie dopuszcza do spadków napięcia. Ale czasami (głównie na terenach wiejskich) moc podstacji transformatorowej nie wystarcza i wtedy trzeba podłączyć sprzęt przez stabilizator.

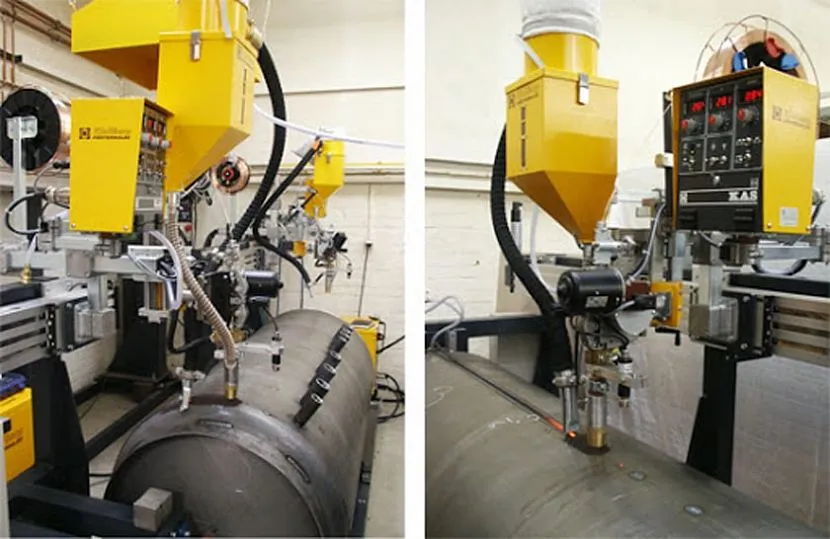

Obecnie najczęściej używane są transformatory marek TSD-500-1, TSD-1000-4 i TSD-2000. Przy dużych wolumenach produkcji lub podwyższonych wymaganiach jakościowych można użyć ciągnika spawalniczego Jasic MK-1, jak na powyższym zdjęciu, lub ADS-1000-2, TC-17M-U, TC-35, ADF-500 itp. PS obecnie produkowane są także konwertery -500, PSO-500, PS-100 oraz prostowniki spawalnicze BC-500, BC-1000-2, VDU-504, VDU-1001, VDU-1601.

Wróćmy do ciągnika Jasic MK-1 i rozważmy go bardziej szczegółowo. Za pomocą tego urządzenia wykonywane jest automatyczne spawanie łukowe długich szwów prostych i/lub obwodowych w dowolnej płaszczyźnie. Minimalny prąd dostarczany przez to urządzenie wynosi 100 A, a maksymalny to 1000-1250 A, w zależności od modyfikacji.

Traktor Jasic MK-1 pozwala na użycie do spawania wszystkich rodzajów drutu Ø 2-6 mm. W razie potrzeby belkę poprzeczną i głowicę spawalniczą można przesuwać poziomo i pionowo lub obracać. Wysoką jakość centrowania szwu zapewnia stabilne podawanie drutu przez kasetę z czterema rolkami (możliwa awaria prędkości od 0,3 do 3 mm/min).

Wózek maszyny napędzany jest silnikiem elektrycznym prądu stałego o zmiennej prędkości - zakres od 0,1 do 1,5 m/min. Na wózku znajduje się uchwyt do zmiany trybów jazdy. Tak więc tryb AUTO pozwala nie ingerować w proces, a MANUAL wymaga sterowania ręcznego - ta funkcja pozwala ustawić tryb zgodnie z charakterystyką techniczną spawanych części.

Istnieje wiele innych podobnych urządzeń do spawania łukiem krytym. Po prostu technicznie niemożliwe jest rozważenie nawet połowy modeli, nie mówiąc już o ich modyfikacjach, w ramach jednego artykułu, ale to nie jest naszym celem.

Spawanie plazmowe

Obecnie kwestia napawania plazmowego jest dość dotkliwa dla specjalistów, ponieważ ta technologia spawania łukiem krytym znacznie wydłuża żywotność kompozycji. W rzeczywistości duże zapotrzebowanie na tę metodę sprowadza się do interesów kupieckich: w inżynierii mechanicznej oznacza to wypuszczenie konkurencyjnych produktów i wyższe przychody ze sprzedaży. Oczywiście ta metoda nie jest jakimś know-how, ale jej zalety nie ulegają wątpliwości.

Stan ogólny

W tym przypadku plazma odnosi się do zjonizowanego gazu, do którego produkcji wykorzystuje się różne metody (mechaniczne, elektryczne). Niektóre źródła wyrażają opinię, że plazma jest tym samym klasycznym lub czwartym skupiskiem stanu materii po stałym, ciekłym i gazowym, ale każdy ma prawo się z tym zgodzić lub nie. Tak czy inaczej, zjonizowany gaz, mający szereg przydatnych właściwości, jest szeroko stosowany w dziedzinach naukowych i technicznych.

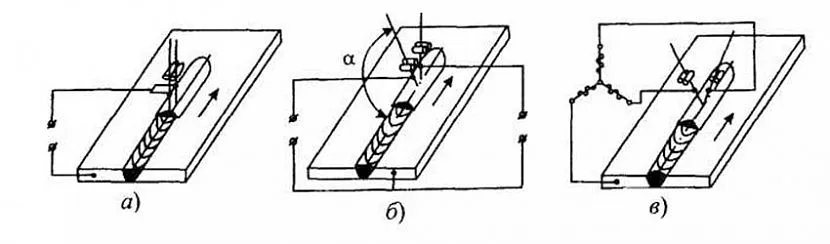

Pracuj z napawaniem łukiem plazmowym

Przede wszystkim spawacz ustawia sprzęt. Konieczne jest ustawienie odpowiedniego kąta dyszy palnika gazowego w stosunku do płaszczyzny roboczej, wyrównanie szczeliny między nią a częścią (zwykle 5-8 mm) i wprowadzenie drutu spawalniczego. W przypadku, gdy wymagane są fluktuacje dyszy, głowicę ustawia się dokładnie wzdłuż środkowej linii wzdłużnej szwu. Środek określa się bardzo prosto: amplituda oscylacji jest podzielona przez dwa.

Pomimo prostoty procesu spawania, tylko dość doświadczony spawacz może pracować jako operator - wymaga to maksymalnej koncentracji uwagi. Jeśli nie zastosujesz się do takich wymagań, prawdopodobieństwo uszkodzenia przedmiotu obrabianego wzrośnie do maksimum.

Gaz jest jonizowany przez ciągłe wyładowanie elektryczne lub łuk: na poziomie atomowym ujemnie naładowane cząstki są oddzielane (mechanicznie). Jest to możliwe dzięki silnemu efektowi termicznemu wyładowania na przepływ mieszanki gazowej. Podobny wynik można osiągnąć pod wpływem silnego pola elektrycznego, ale trzeba będzie przestrzegać szeregu dodatkowych warunków (metoda elektryczna).

Do jonizacji wylewa się strumień gazu pod ciśnieniem 20-25 atm, który jest przebijany łukiem elektrycznym o napięciu 120-160 V i prądzie do 500 A (dla porównania: w konsumenckiej sieci elektrycznej 220 -230 V i 50 A). Za pomocą wiru magnetycznego dodatnio naładowane jony lecą do katody z ogromną prędkością, która wystarczy, aby podczas zderzenia z metalem gwałtownie podnieść jej temperaturę do 10 000-18 000 ° C. Prędkość jonów w tym procesie sięga 15 000 m / s!

Wniosek

Podsumowując, należy zauważyć, że spawanie łukiem krytym jest regulowane przez wymagania GOST 9087-81, ale normy międzypaństwowych standardów między krajami WNP zostały podpisane dopiero w 1992 roku. Wspomniana norma z 1981 roku pozostała jednak niezmieniona dla Rosji, Ukrainy i Białorusi.