Особливості автоматичного зварювання під флюсом

Автоматичне зварювання під флюсом розглядається як процес жорсткого з'єднання двох металевих поверхонь за допомогою електричної дуги між дротом та швом під розплавленим шаром флюсу. Даний метод застосовують у стаціонарних умовах (заводський цех, верф) для роботи зі сталлю та різнорідними металами в діапазоні 1,5-150 мм товщини.

Технологія процесів

Автоматичне дугове зварювання під флюсом на промислові рейки під час 2-ї Світової війни поставив академік Є. О. Патон у київському інституті, який сьогодні носить його ім'я. Але сама ідея даного методу належить М. Г. Слов'янову: як флюс він використовував дрібнодроблене скло.

Як це працює

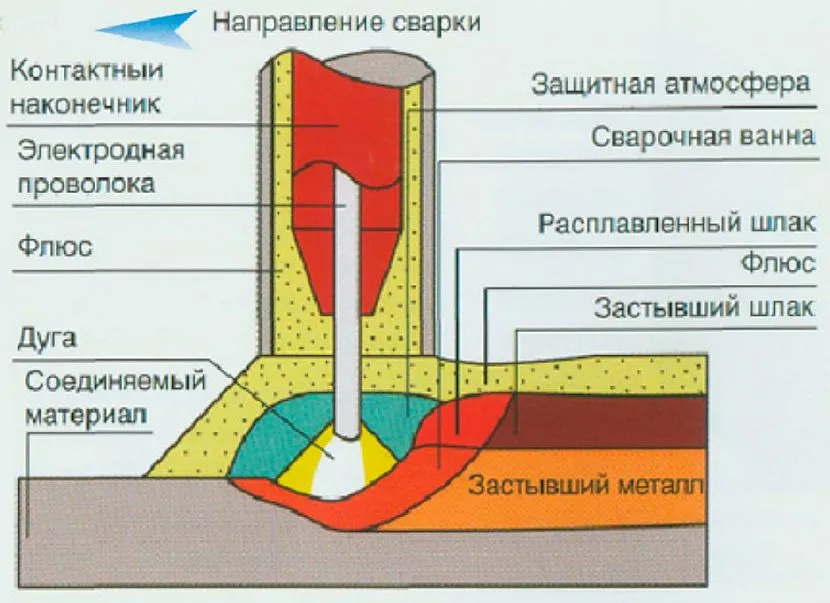

Схема дугового зварювання під флюсом виглядає так, як це показано на фото вгорі, але всі ці процеси краще розглянути докладніше. В результаті плавки/випаровування флюсу з металом утворюється газова хмара, яка огортає зварювальну дугу або газовий факел. У процесі гасіння безперервного електричного розряду у зварювальній ванні утворюється кірка шлаку, яка легко відшаровується.

Перевага роботи з автоматом перед ручним зварюванням у цьому випадку полягає в тому, що різко скорочуються втрати на чад і розбризкування металу, хоча принцип процесу в будь-якому випадку залишається незмінним.

У промисловості як електроди найчастіше застосовується зварювальний дріт різного діаметра. Але також є потреба в стрічкових електродах товщиною до 2 мм і шириною до 40 мм або комбінації дріт-стрічка.

У середньому насипний флюс важить 1,5 г/см2 та його тиск на розплавлений метал становить 7-9 г/см2. Такого притиску цілком достатньо для виключення механічних впливів електричної дуги на зварювальну ванну: навіть при великих струмах шов формується правильно.

Важливо! Дугове зварювання без флюсу при силі струму вище 500 A практично неможливе. Відбувається розбризкування металу, що не стримується газовою хмарою, тоді як під флюсом можна застосовувати струми до 3000-4000 A без шкоди для міцності, в'язкості та естетичності шва.

У промисловості широко застосовується флюс марки ОСЦ-45 із високим вмістом марганцю (Mn). Це силікат марганцю з формулою MnOSiO2 з елементами фтористого кальцію CaF2. Враховуючи ці вимоги, найбільш застосовуваним флюсів у промисловому виробництві крім ОСЦ-45 є марка AH-348 та AH-348-A.

Примітка. Для занурювального дугового зварювання під флюсом існує англійська абревіатура SAW (Submerged Arc Welding).

Роль флюсу при зварюванні

Суть з'єднання металів або, що таке дугове зварювання під флюсом, стане зрозумілішим, якщо розібратися в принципах дії цих флюсів. За призначенням він виконує функції, що відповідають покриттю або обмазуванню електродів для звичайного дугового зварювання. У процесі виробництва завжди присутні високі температури, що плавлять цей склад, що майже повністю перекриває доступ повітря, а точніше, O2 в область шва і розчинні оксиди по кромці з'єднання. Сукупність таких процесів максимально оптимізує умови створення дуги.

Класифікація підбору

Залежно від металу, змінюються фізичні параметри процесу, отже, підвищення якості використовуються різні флюси. Для компонування того чи іншого складу застосовуються різні фториди, оксиди та подібні до них елементи.

При добірці особлива увага приділяється хімічному складу, який можна класифікувати як:

- алюмінатно-основні (за маркуванням AB);

- алюмінатно-рутилові (за маркуванням AR);

- кальцій-силікатні (за маркуванням CS);

- марганець-силікатні (з маркування MS);

- флюоритно-основні (за маркуванням FB);

- та ін (за маркуванням W).

Основа відмінності флюсів полягає в їхній активності при взаємодії основного металу деталі з присадним матеріалом. Наприклад, пасивні флюси сприяють утворенню газової хмари, яка ніяк не відбивається на хімічному складі матеріалів, що з'єднуються. Слаболегуючі категорії легують зварювальний шов невеликою кількістю кремнію (Si), марганцю (Mn) та ін., надаючи йому ударної в'язкості.

Види за призначенням

Що потрібно враховувати при виборі зварювальних флюсів:

- Низьковуглецеві сталі. Тут можливі два варіанти: це флюси з підвищеним вмістом кремнію (Si) і марганцю (Mn) або зварювальний пруток з добавками, що легують, але з малим вмістом і навіть повною відсутністю Mn.

- Низьколеговані сталі. Хімічна інертність флюсу однозначно має бути вищою, ніж у першому розглянутому випадку. Тут елементи Si і Mn не використовуються або присутні в малих дозах - їх замінює флюорит (CaF2), також відомий як плавиковий шпат. Це сприяє утворенню легкоплавких шлаків, які легко відокремлюються від шва. Такі флюси часто роблять із вмістом оксиду алюмінію (Al2O3) та негашеним вапном (CaO).

- Активні метали (титан – Ti). Застосовуються фторидні/хлоридні солі лужних металів. Домішки O2 у разі виключені – вони різко знижують пластичність швів.

Таблиця з прикладами призначень зварювальних флюсів:

| Флюси | |||

| Плавлені | Неплавлені | ||

| AH-348-A, AH-348-AM, АН-348-В, АН-348-ВМ, ОСЦ-45, ОСЦ-45М, АН-60, ФЦ-9 | Хутро. с-ка та наплавлення низьколегованих та вуглецевих сталей низьколег. та вуглець. зварювальним дротом | AHK-35 | Зварювання низьковуглецю. сталей низьковуглець. дротом марки Св-08/ або Св-08А |

| AH-8 | Електрошлакова с-ка углерд. та низьколег. сталей углерд. і низьколіговим дротом | AHK-46 | Зварювання низьковуглецю. та низьколег. сталей |

| AH-15М, AH-18, AH-20С, АН-20П, AH-20СМ | Автоматичне дугове зварювання під флюсом та наплавлення високо- та середньоліг. сталей | AHK-30, AHK-47 | Для швів з підвищеною холодостійкістю |

| AH-22 | Електрошлакова с-ка дугова автомат. н-ка. С-ка низько-і середньоліг. сталей | AHK-45 | Зварювання високоліг. сталей |

| AH-26C, AH-26П, AH-26СП | Автомат. та напівавтомат. с-ка нерж. корозійно- та жаростійких сталей | AHK-40, AHK-18, AHK-19 | Наплавлення низьковуглець. дротом Св-08 чи Св-08А |

| AH-17М, AH-43, AH-47 | Дугова с-ка та н-ка низько- та середньовуглець. Сталей з високою та підвищеною міцністю | AHK-3 | Як добавка до флюсів марок AH-348A, AH-60, ОСЦ-45 для стійкості до пороутворення. |

Для газосварки

Технологія зварювання під флюсом також включає газозварювання кольоромет, чавуну, інструментальних сталей (зміст C від 0,7%) з використанням захисного газового шару. Для цього застосовуються пастоподібні та порошкові флюси, які наносяться на:

- кромку деталей, що стикуються;

- присадний пруток;

- безпосередньо у зварену ванну.

Подача флюсу до робочої зварювальної зони здійснюється різними шляхами і це залежить від фізичних характеристик матеріалу. Наприклад, порошкові композити схильні здуватися газовим факелом, тому необхідно стежити за рівномірним надходженням флюсу до розплаву.

Існуючі нормативи

Згідно з РД 34.15.132-96 дугове зварювання під шаром флюсу проводиться за наступними параметрами, вказаними в таблиці нижче.

| Сила струму, A | Висота шару присипки h, мм | Розмір гранул, мм |

| 200-400 | 25-35 | 0,25-1,2 |

| 600-800 | 35-45 | 0,4-1,5 |

| 1000-1200 | 45-60 | 0,8-2,5 |

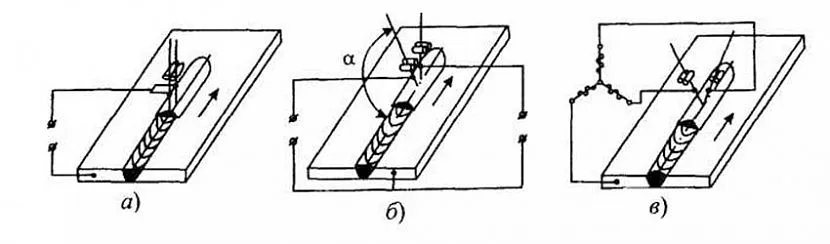

Технологія автоматичного зварювання під флюсом має на увазі дозовану ручну або автоматичну присипку порошку з бункера. Даний метод має один істотний недолік: він не дозволяє проводити роботи в нижньому положенні. Тим не менш, для зварювання трубопроводів рішення знайшлося: прокручуються самі труби, у той час як головка пальника разом з пристроєм, що подає, залишаються нерухомими. Величезною перевагою в цьому питанні має зварювальний порошковий дріт - роботи з ним можуть проводитися в будь-якій площині (згори, збоку, знизу).

Важливо! Якість усіх зварювальних флюсів регулюється відповідно до ГОСТ 9087-81. Там вказано близько 50 марок таких композитних матеріалів та вимоги, що поширюються на них.

Переваги автоматизованого зварювання

Безумовно, автоматичне зварювання під флюсом має низку переваг щодо трудових витрат. Людині залишається лише налагодити обладнання для відповідного режиму та пасивно контролювати процес.

Послідовність дій:

- До місця стикування деталей флюс подається в автоматичному режимі. Висота (h) шару регулюється відповідно до товщини металу, а забір порошку проводиться зі спеціального бункера.

- Зварний дріт подається з касетного механізму без участі людини.

- Швидкість процесу регулюється автоматично, з урахуванням товщини металу, щоб створити якісну зварювальну ванну.

Але бувають ситуації, коли доводиться працювати без будь-яких інструкцій, наприклад, потрібно зробити лише один зварювальний шов на трубопроводі. У таких випадках краще дотримуватись таких правил:

- Дуга має бути стабільною - тільки так можна досягти високої якості. Параметри можна відрегулювати за силою струму та товщиною металу, як це зазначено в таблиці розділу «Існуючі нормативи».

- Швидкість зварювання залежатиме від інтенсивності подачі дроту.

Позитивні моменти:

- Швидкість. Це визначається подачею зварювального дроту (кількість м/год). Використання флюсу розганяє цей процес приблизно в 10 разів.

- Рівномірність. За рахунок подачі дроту з певною швидкістю суттєво підвищується удароміцність, в'язкість та естетика шва.

- Потужність. Закрита дуга несе у собі високу потужність, що дозволяє розплавляти метал на потрібну глибину. Якщо використовується відкрита дуга, то потужність падає, а це вимагає попереднього розділу кромок та якість стику знижується.

- Автономність. Після налагодження обладнання присутність оператора під час процесу є обов'язковою.

- Економія. Від електрода при зварюванні залишається лише 2%, які неможливо використовувати.

- структура. Завдяки стабільності дуги створюється красива дрібношарковата структура шва.

- Простота. Для роботи зварювальника в даній сфері не потрібне тривале навчання - достатньо набуття загальних навичок.

Устаткування для автоматичного зварювання під флюсом

Для створення робочого місця в першу чергу потрібно джерело змінного або постійного струму. Зазвичай з метою економії використовують змінну мережу, з достатньо потужним трансформатором, який не допускає перепадів напруги. Але іноді (переважно це стосується сільської місцевості) потужності ТП недостатньо і тоді доводиться підключати обладнання через стабілізатор.

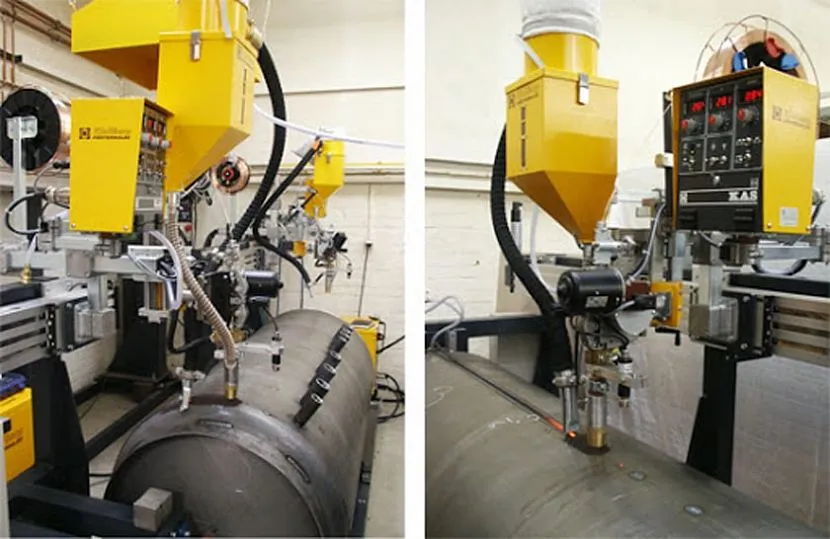

На сьогоднішній день найчастіше використовують трансформатори марки ТСД-500-1, ТСД-1000-4 та ТСД-2000. При великих обсягах виробництва або підвищених вимогах до якості можна задіяти зварювальний трактор Jasic MK-1, як на фото вгорі або АДС-1000-2, TC-17М-У, TC-35, АДФ-500 та ін. Також зараз випускають перетворювачі ПС -500, ПСО-500, ПС-100 та зварювальні випрямлячі BC-500, BC-1000-2, ВДУ-504, ВДУ-1001, ВДУ-1601.

Повернемося до трактора Jasic MK-1 і розглянемо його докладніше. За допомогою цього агрегату здійснюється автоматичне дугове зварювання довгих прямолінійних та/або кільцевих швів у будь-якій площині. Мінімальна сила струму, який видається цим апаратом, становить 100 A, а максимальна 1000-1250 A в залежності від модифікації.

Трактор Jasic MK-1 дозволяє використовувати для зварювальних робіт усі види дроту Ø 2-6 мм. При необхідності поперечну балку та зварювальну головку можна переміщати по горизонталі та по вертикалі або обертати. Якісне центрування шва забезпечує стабільна подача дроту касетою з чотирма роликами (можливий збій швидкості становить від 0,3 до 3 мм/хв).

Візок апарату рухається електричним двигуном постійного струму з регулюванням швидкості – діапазон становить від 0,1 до 1,5 м/хв. На каретці є ручка для зміни режимів руху. Так, режим AUTO дозволяє не втручатися в процес, а MANUAL вимагає ручного керування – ця функція дозволяє позиціонувати режим відповідно до технічних характеристик деталей, що зварюються.

Існує багато іншого аналогічного обладнання для виконання зварювальних робіт під флюсом. Розглянути навіть половину моделей, не кажучи вже про їх модифікації, в рамках однієї статті просто технічно неможливо, але це не є нашою метою.

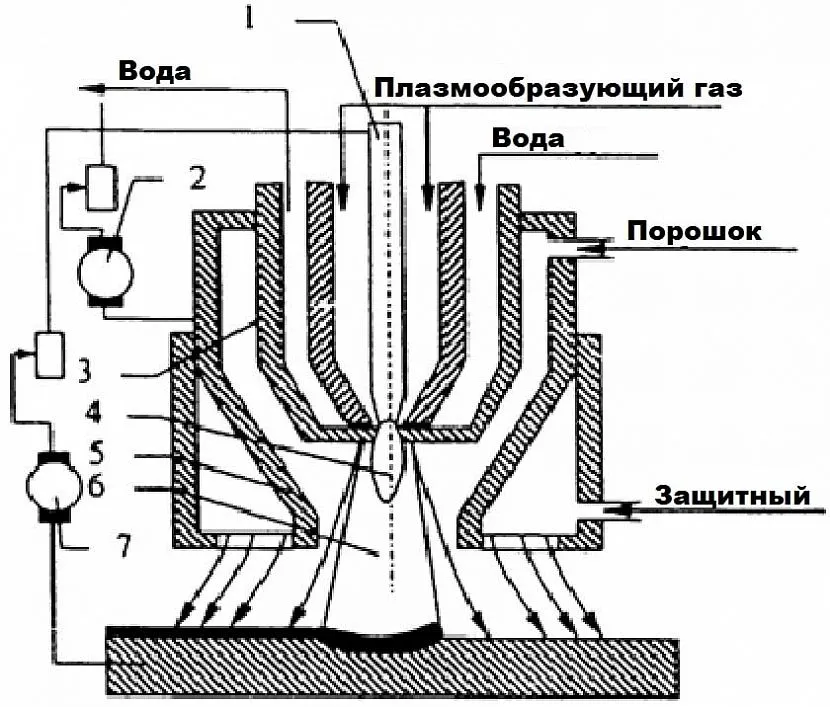

Плазмова наплавка

В даний час питання плазмового наплавлення стоїть перед фахівцями досить гостро, так як така технологія зварювання під шаром флюсу значно збільшує експлуатаційний ресурс композицій. По суті, висока потреба методу зводиться до меркантильних інтересів: у машинобудуванні це випуск конкурентоспроможної продукції і на більш високі доходи від продажів. Звичайно, цей метод не є якимось ноу-хау, але його переваги не викликають сумнівів.

Загальний статус

У цьому випадку під плазмою мається на увазі іонізований газ і для одержання якого використовуються різні методи (механічний, електричний). Деякі джерела висловлюють думку, що плазма, це та ж класика чи четвертий агрегатний стан речовини після твердої, рідкої та газоподібної, але, погоджуватися з цим чи ні – право кожної людини. Як би там не було, іонізований газ, маючи низку корисних якостей, широко використовується в наукових та технічних галузях.

Робота з плазмово-дуговими наплавками

Насамперед зварювальним оператором налаштовується обладнання. Потрібно виставити правильний кут сопла газового пальника по відношенню до робочої площини, вивірити зазор між ним і деталлю (зазвичай це 5-8 мм) і вставити зварювальний дріт. У разі коли потрібні коливання сопла, головка виставляється точно по центральній поздовжній лінії шва. Середина визначається дуже просто: амплітуда коливань поділяється на два.

Незважаючи на простоту процесу наплавлення, оператором може працювати лише досить досвідчений зварювальник – це потребує максимальної концентрації уваги. Якщо не дотримуватись таких вимог, то ймовірність псування заготівлі зросте до максимуму.

Газ іонізується за допомогою постійного електричного розряду або дуги: на атомному рівні відрив негативно заряджених частинок (механічний спосіб). Це можливо завдяки потужному тепловому впливу розряду на потік газової суміші. Аналогічного результату можна досягти при впливі потужного електричного поля, але доведеться дотримати ряд додаткових умов (електричний спосіб).

Для іонізації покладається струмінь газу під тиском 20-25 атм, який прошиває електрична дуга з напругою 120-160 V і силою струму до 500 A (порівняно: у споживчій електромережі 220-230 V і 50 A). Позитивно заряджені іони за допомогою магнітного вихору летять до катода з величезною швидкістю, якої достатньо, щоб при зіткненні з металом різко піднімають його температуру до 10000-18000 ° C. швидкість руху іонів у такому процесі досягає 15000 м/сек!

Висновок

Наприкінці слід зазначити, що дугове зварювання під флюсом регламентується вимогами ГОСТ 9087-81, але норми міждержавних стандартів між країнами СНД було підписано лише 1992 року. Проте вищезгаданий норматив від 1981 року залишився незмінним для Росії, України та Білорусі.