Wymagania dotyczące smaru do wiertarek udarowych i jak go prawidłowo używać

Wiele prac budowlanych i naprawczych jest po prostu niemożliwych bez dziurkacza. Aby jednak to elektronarzędzie było jak najbardziej wydajne, konieczne jest utrzymanie go w dobrym stanie. A do tego potrzebny jest smar do perforatora. Co więcej, różne części urządzenia wymagają jedynie własnego składu olejków. Zastanówmy się, co należy smarować w dziurkaczu, jak często trzeba to robić. A co najważniejsze, uczymy się, jak pokryć działające części narzędzia.

Jakie części należy smarować w młotku obrotowym

Zużycie części metalowych w różnych mechanizmach wynika głównie z tego, że intensywnie ocierają się o siebie. W takim przypadku rozmiary węzłów są zmniejszane, aż całkowicie stracą swoją funkcjonalność. Aby zmniejszyć współczynnik tarcia i przedłużyć żywotność mechanizmu, stosuje się różne smary.

W tym celu odpowiednie są oleje o wystarczającej lepkości, które nie spływają z części, ale dobrze do nich przylegają. Zapewnia to niezawodną ochronę przed przegrzaniem, a także wnikaniem kurzu i brudu do ważnego montażu. A lepkość w tym przypadku jest najważniejszym czynnikiem przy wyborze środka smarnego.

Główne części perforatora, które wymagają ochrony:

- Skrzynia biegów.

- Nabój.

- Końcówka wiertła.

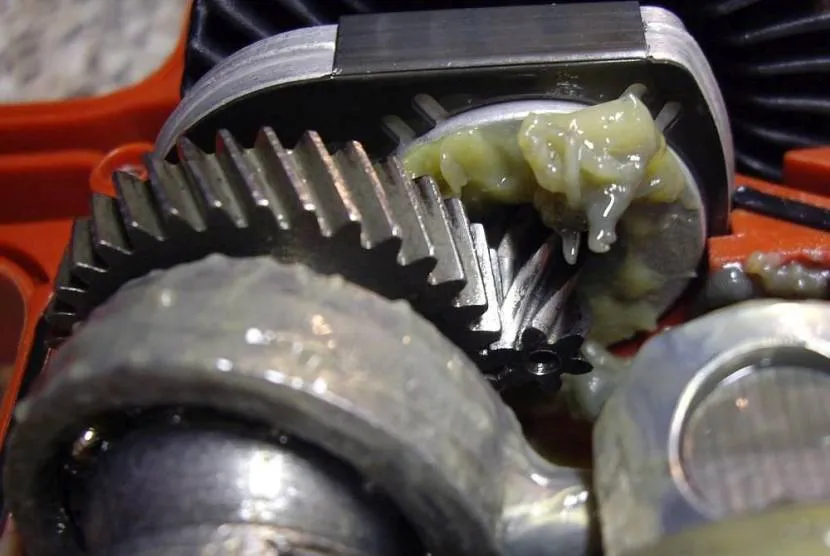

Skrzynia biegów jest najważniejszym węzłem, który odpowiada za zmianę prędkości dyszy roboczej. Aby chronić przed wpływami zewnętrznymi, jest pokryty obudową. Ale koła zębate zespołu są poddawane znacznym obciążeniom podczas pracy. W związku z tym wzrasta tarcie części o siebie i wzrasta zużycie.

Podczas montażu narzędzia w fabryce należy nałożyć smar na jego jednostkę roboczą. Ale powinieneś wiedzieć, że jakość tego ostatniego zależy bezpośrednio od marki. A tanie modele są często chronione wątpliwymi materiałami. Dlatego eksperci w takich przypadkach zalecają całkowite i suche usunięcie smaru fabrycznego i ponowne pokrycie części sprawdzonym już produktem.

Smarowanie perforatora obejmuje pracę nie tylko z mechanizmem przekładni. Fabrycznie suchy wkład również wymaga niezawodnej ochrony. Konieczne jest naoliwienie jego wnętrza, które styka się z chwytem wiertła.

To w tym miejscu narzędzie ma najsilniejsze tarcie podczas pracy. Z tego samego powodu trzpień samej dyszy wymaga smarowania. Ale wielu mistrzów olejuje jedną rzecz. Częściej smarowane jest jedno wiertło. A po zainstalowaniu go we wkładzie nadmiar smaru spada na policzki zacisku, niezawodnie chroniąc powierzchnię.

W dziurkaczu znajduje się inny węzeł, który nie będzie kolidował z obecnością smarowania. Ale wiele osób albo o tym nie wie, albo po prostu zapomina. To jest kolektor z łożyskami ślizgowymi. Ich obciążenie jest również znaczne, dlatego należy je regularnie smarować.

Główne cele wprowadzenia smarowania do konstrukcji perforatora to:

- Zmniejsz tarcie wszystkich ruchomych części mechanizmu.

- Zmniejsz nagrzewanie się powierzchni z powodu tarcia.

- Chroń mechanizm przed wilgocią i kurzem.

- Zatrzymaj pył metalowy, który powstaje podczas zużycia części. Nie pozwól jej uczestniczyć w tarciu.

W tym drugim przypadku najmniejsze wióry działają jak materiały ścierne, które zaczynają deformować powierzchnię części. A jeśli nie pozbędziesz się tego kurzu w regularnych odstępach czasu, zużycie narzędzi znacznie się zwiększy. Smar do przekładni perforatora może przedłużyć jego żywotność.

Okresy smarowania

Należy pamiętać, że olej na częściach tylko zmniejsza współczynnik tarcia, a nie całkowicie go eliminuje. Metalowe elementy mechanizmu nadal się stykają. Jednocześnie oddzielane są wióry i najmniejszy pył stalowy.

Te produkty zużycia osadzają się na smarze i stopniowo gromadzą się w nim w dużych ilościach. Dlatego częstym błędem niedoświadczonych rzemieślników jest to, że dodają nowy smar dopiero wtedy, gdy skończy się stary. A obserwując wystarczającą ilość oleju na powierzchni skrzyni biegów, początkujący nie spieszą się z jego wymianą.

Tymczasem duża ilość drobnych metalowych wiórów tylko pogarsza sytuację. Z powodu obcych zanieczyszczeń zwiększa się tarcie części. A to prowadzi do ich szybkiego zużycia. Dlatego, jeśli wiertarka udarowa była regularnie używana, ale na jej skrzyni biegów nadal jest wystarczająca ilość smaru, najprawdopodobniej stała się już bezużyteczna. I pilnie wymaga wymiany.

Częstotliwość smarowania narzędzia udarowego jest sprawą czysto indywidualną. A to zależy od częstotliwości pracy perforatora. Jeśli urządzenie pracuje prawie codziennie, całkowitą wymianę oleju należy wykonywać raz na kwartał. Gdy urządzenie jest używane nie częściej niż raz w tygodniu, działania zapobiegawcze można przeprowadzać nie częściej niż raz w roku.

Jak smarować skrzynię biegów

Wielu wiodących producentów narzędzi elektromechanicznych uzupełnia swoje produkty specjalnym olejem przekładniowym. Wynika to z dbałości o kupującego i zachowania jego wizerunku. W końcu narzędzie w wysokiej jakości smarowaniu będzie działać znacznie dłużej i bez przerw.

Ale jeśli nie ma zaleceń producenta, musisz samodzielnie dowiedzieć się, jaki rodzaj oleju jest potrzebny do tego narzędzia. Na przykład smar do dziurkacza Makita można z powodzeniem stosować z innymi modelami. Najważniejsze, że mechanizmy urządzeń są do siebie podobne. A warunki pracy są praktycznie takie same.

Na jednostki robocze perforatora można nakładać produkt płynny lub jego bardziej spójny odpowiednik. Ale w pierwszym przypadku narzędzie musi mieć zapieczętowaną obudowę. Musi całkowicie odizolować skrzynię biegów, ponieważ płynny olej musi być przechowywany w środku. W tym celu stosuje się dławiki uszczelniające na wałach.

Ciekły olej do perforatora dostarczany jest do zespołu roboczego przez otwór, który posiada specjalny uszczelniony korek. A taki system jest uważany za bardzo skuteczny. W końcu koła zębate, podobnie jak inne ruchome części, są równomiernie pokryte mieszanką przeciwcierną.

Ponadto ten ostatni jest w ciągłym ruchu podczas pracy narzędzia. Okazuje się, że olej cały czas zmywa z powierzchni drobny metaliczny pył, uniemożliwiając mu tarcie. I dodatkowo chłodzi skrzynię biegów.

Jednak dłuższa praca narzędzia bez okresowych przestojów może znacznie podnieść temperaturę w hermetycznie zamkniętej przestrzeni. Stwarza to niebezpieczny nacisk pod ciałem. Ten czynnik jest poważną wadą takich konstrukcji.

Dlatego bardziej popularne są modele, do których stosuje się smary. Gęstość tego ostatniego w stanie zimnym pozwala bezpiecznie trzymać jednostki robocze. Aby zapobiec rozpryskiwaniu się podczas ruchu kół zębatych, wystarczy dobre uszczelnienie korpusu narzędzia.

Podstawowe wymagania dla spójnych kompozycji:

- Przyczepność produktu musi gwarantować obecność filmu olejowego pod każdym obciążeniem.

- Ponieważ gdy urządzenie się ochładza, wilgotność w jego wnętrzu gwałtownie wzrasta, wodoodporność smaru powinna być wystarczająco wysoka.

- W kontakcie z wodą kompozycja musi zachowywać swoją gęstość i nie tworzyć emulsji.

- Podstawowe właściwości muszą pozostać niezmienione, zarówno podczas rozcieńczania podczas pracy, jak i podczas przywracania pierwotnej lepkości.

- Temperatura kroplenia kompozycji musi być wystarczająco wysoka, aby smarowanie przekładni młota obrotowego nie było rozładowywane z powierzchni zębów podczas ruchu odśrodkowego.

- Kompozycja musi mieć dobre właściwości wiążące, aby zneutralizować kurz dostający się pod obudowę z zewnątrz.

- Właściwości antykorozyjne powinny być takie same dla każdego metalu użytego do produkcji perforatora.

Większość wymagań dotyczy preparatów płynnych. Ten ostatni nie musi mieć dobrej przyczepności. Rzeczywiście, w zamkniętej skrzyni korbowej wszystkie powierzchnie są stale myte.

Przydatne wideo

Wiodący producenci środków smarnych

Zanim zainteresuje Cię sposób smarowania perforatora, musisz odpowiednio dobrać produkt. Zajmując się konstrukcją skrzyni korbowej i wybierając płynną lub smarną wersję smaru, musisz zatrzymać się u producenta. I tutaj możesz iść na dwa sposoby.

Najłatwiejszy sposób na śledzenie marki. Bosch, Makita, Lubcon, AEG cieszą się dużą popularnością. W takim przypadku musisz wziąć smar tego samego producenta, który wyprodukował narzędzie. Przede wszystkim więc obowiązuje gwarancja, że wszystkie powyższe wymagania zostaną spełnione.

Ponadto takie smary często mają dokumenty towarzyszące, które wskazują nawet konkretne modele, które są najlepiej kompatybilne z produktem. Istnieje nawet lista innych marek, których sprzęt może używać tego produktu. Ale nadal musisz być bardzo ostrożny przy wyborze.

Możesz również użyć uniwersalnych smarów wiodących producentów. Firmy takie jak Castrol, Xado, Ravenol i Shell produkują linię olejów, które są równie odpowiednie do każdej techniki. A jedynym warunkiem prawidłowego użytkowania jest obecność na opakowaniu informacji, że jest to tak naprawdę smar do przekładni elektronarzędzi.

Właściciel może wybrać tylko konsystencję. Aby zrobić to poprawnie, pomoże dokumentacja techniczna dołączona do dziurkacza. Zawsze znajdują się tam pełne informacje, w tym zalecenia dotyczące smarowania zespołów roboczych.

Jak smarować wiertło

Smarowanie wierteł perforacyjnych różni się nieco od przekładni. W końcu warunki pracy w uchwycie narzędziowym są uderzająco inne. Dlatego nie dziwi fakt, że produkty mają inny skład.

Warunki pracy wiertła w kasecie:

- Wszystkie obciążenia mają zmienny wektor. Co więcej, idą zarówno w kierunku poprzecznym, jak i wzdłużnym.

- Występuje luz technologiczny, który pozwala końcówce unieść się z powierzchni. A to jest obarczone ryzykiem przerwania filmu olejowego.

- Większość ruchów jest chaotyczna i wielokierunkowa. A w skrajnych punktach obciążenie udarowe może całkowicie wypierać smar.

Warunki pracy znacznie pogarszają pyły i odpady budowlane, których w miejscu pracy jest pod dostatkiem. A w niektórych przypadkach dużo wilgoci. Wszystkie te czynniki pozwalają smarowi zachować swoje właściwości użytkowe tylko przez jeden cykl. Dlatego przy zmianie końcówki konieczne jest nałożenie świeżej kompozycji na nowe wiertło.

Rygorystyczne wymagania, jakie ma smar dla wierteł, nie pozwalają na stosowanie uniwersalnych związków, takich jak Litola. No chyba, że w sytuacjach krytycznych, kiedy nie było pod ręką właściwej. Ponadto natychmiast po jednorazowym użyciu zaleca się ostrożne usunięcie smaru uniwersalnego z powierzchni, zarówno z chwytu wiertła, jak i wnętrza wkładu.

Biorąc pod uwagę krytyczność warunków pracy, lepiej skupić się na specjalistycznych kompozycjach wiodących producentów narzędzi. Wszystkie te same Bosch, Makita, a także krajowy Interskol produkują kompozycje, które idealnie nadają się do wkładów i wierteł do nich. A wszystkie produkty znanych marek gwarantują niezawodną ochronę perforatora i jego komponentów.

Przydatne wideo

Podsumowanie

Aby wydłużyć żywotność elektronarzędzia, konieczne jest stosowanie wyłącznie wysokiej jakości smaru. W szczególności dla sprawnego działania perforatora lepiej wybrać specjalistyczne kompozycje, którymi producent uzupełnia swoje produkty. Zagwarantuje to prawidłowy dobór niezbędnych składników smarnych dla tego konkretnego modelu.

Możesz również skorzystać z produktów wiodących producentów olejów i smarów. Ich uniwersalne materiały są wysokiej jakości i nie ustępują specjalistycznym produktom. Jedynym warunkiem w tym przypadku jest konieczność częstszej niż zwykle wymiany olejów.