Wiertarka do betonu: urządzenie, wymiary, charakterystyka

Wiertarka do perforatora to narzędzie służące do wykonywania otworów w strukturze gęstych materiałów (kamień, beton, cegła, żelbet). Możliwość zastosowania i jakość zależą od rodzaju produktu, materiału i cech konstrukcyjnych, które omówimy później.

Urządzenie

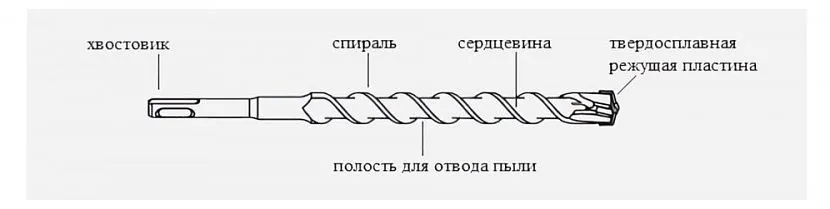

Niezależnie od wyżej wymienionego typu, materiału i cech konstrukcyjnych wiertła do betonu budowane są według standardowej zasady. W rzeczywistości są zbudowane z dwóch części: trzonu i części roboczej. Ta ostatnia z kolei składa się z 4 dodatkowych stref:

- Spirale - spiralne wężownice, które przyczyniają się do usuwania pyłu powstałego podczas procesu wiercenia.

- Rdzeń jest głównym prętem, na którym rozmieszczone są spiralne zwoje i wnęki, które usuwają kurz.

- Kanały do usuwania kurzu - rodzaj wnęk uzyskanych dzięki krawędziom spirali.

- Węglikowa krawędź tnąca - końcówka wiertła, która przenosi główne obciążenie podczas wiercenia. Skuteczność pracy, trwałość sprzętu zależy od jego cech jakościowych.

Ważny! Przy wyborze dobrej wiertarki do betonu należy zwrócić uwagę na położenie wkładki skrawającej. Powinien mocno „siedzieć” w siodle, położonym ściśle pośrodku.

Oznakowanie i klasyfikacja

Główne oznaczenie wierteł odbywa się z uwzględnieniem wielkości sprzętu. Wskaźnik jest określony przez jego przeznaczenie: uzyskanie otworu przelotowego, wgłębienia na kotwę lub cienkiego gwoździa. W oparciu o specyfikę zapytań przeprowadzane jest ogólnie przyjęte znakowanie.

- Długość całkowita.

- Średnica.

- Typ chwytu.

Zdrowy! Przykład oznaczenia wiertła z chwytem SDS-plus o długości 210 mm, średnicy 10 mm: 10x210, SDS-plus. Zgodnie z tą zasadą cały sprzęt jest „odczytywany” nie tylko dla młotowiertarek, ale także dla wiertarek.

Typ chwytu

Chwyty na wiertłach są klasyfikowane według cech zewnętrznych. W przeciwieństwie do wierteł, na ich wymiary nie ma wpływu średnica i długość sprzętu, co pozwala na ich stosowanie z dowolnymi młotowiertarkami z odpowiednim rodzajem wkładu.

Rozważymy tylko te, które można znaleźć w życiu codziennym, czyli mają zastosowanie do nowoczesnych dziurkaczy. Noszą one ogólną nazwę SDS, która jest dalej podzielona na kilka kategorii.

SDS to pierwszy model, który służył jako prototyp dla wszystkich nowoczesnych urządzeń do tego celu. Posiada średnicę 10 mm oraz 2 kanały, które zapewniają pewny kontakt z momentem obrotowym wkładu. Wchodzi tylko na 4 cm głębokości.

SDS-plus to najbardziej pożądana grupa. Przy średnicy zaledwie 10 mm pogłębia się do wkładu o 4 cm, a przewaga i różnica w stosunku do przodka grupy, trzonu SDS, polega na dwojakiej przewadze liczby wgłębień. Istnieją 2 zamknięte i 2 otwarte kanały. Te ostatnie działają tutaj jako prowadnice, zamknięte - pełnią rolę korka, przeznaczone są do mocowania łożysk. Powierzchnia styku z klinami to tylko 75 mm2.

Głównym segmentem, w którym stosuje się taki sprzęt, są domowe i profesjonalne małogabarytowe młoty obrotowe (lekkie). Średnica wierteł waha się w zakresie od 4 do 26 mm, a długość od 110 do 1000 mm.

Zdrowy! Chwyty SDS i SDS-plus są w pełni wymienne

SDS-max to równie popularny chwyt wiertarski. Należy do kategorii akcesoriów do dużych narzędzi. Element ma średnicę otworu 18 mm, a powierzchnia stykających się klinów 389 mm2. Posiada 5 rowków, 3 z nich są otwarte, 3 są zamknięte. Jak już wspomniano, rozmiar narzędzia, za pomocą którego używane są takie wiertła, zasadniczo różni się od sprzętu gospodarstwa domowego i jest stosowany w przemyśle i budownictwie na dużą skalę. Tylko we wkładzie ten rodzaj trzonka jest zawarty o 9 cm.

SDS-top - można je znaleźć nie tak często, jak poprzednie. Przeznaczony jest do pracy z młotami obrotowymi średniej wielkości. Wykonany z pręta o średnicy 14 mm z czterema rowkami: 2 otwarte i 2 zamknięte w planie. Powierzchnia stykowych ogniw wynosi 212 mm2.

Rozwój tego typu chwytów tłumaczy się tym, że przy wykonywaniu otworów o średnicy przekraczającej 16 mm sprzęt często stawał się bezużyteczny. Inżynierowie Bosch opracowali nowy standard SDS-top 22 lata temu. Taki sprzęt współpracuje z czterokilogramowymi dziurkaczami elektrycznymi.

SDS-quick to najnowszy typ trzonka wiertła do perforatora, wprowadzony dopiero w 2008 roku. Wyjątkowość tego sprzętu polega na tym, że rowki w nim są zastąpione specjalnymi występami. Narzędzie z takim wkładem nie jest jeszcze tak popularne, jak bardziej znamienici poprzednicy.

Ważny! Wybierając długie wiertło należy pamiętać, że większość producentów podaje długość modelu wraz z częścią chwytu, która wchodzi do uchwytu.

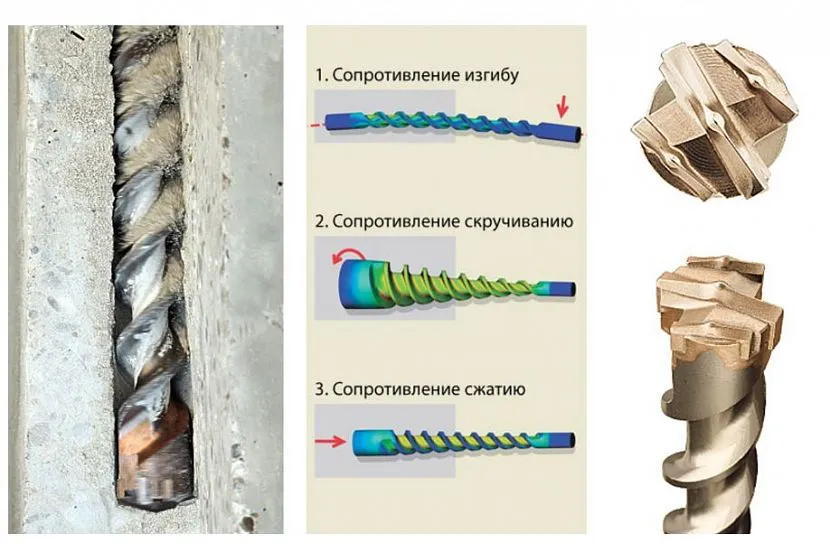

Część robocza

Jak już wspomniano, środkowa (obrotowa) część wiertła odpowiada za terminowe usuwanie pyłu z otworu. Może być wykonany odpowiednio w różnych wzorach i będzie klasyfikowany na różne sposoby.

- Wiertarka świder klasyczna - przeznaczona do wiercenia głębokich otworów. Dzięki optymalnie dobranej konstrukcji spirali oraz nominalnej prędkości obrotowej skutecznie usuwa kurz. Zmniejsza to obciążenie narzędzia i czas spędzony na określonym zadaniu.

- Mały kąt nachylenia – stosowany z narzędziem o małej bezwładności uderzenia. Optymalnym celem jest uzyskanie dużej liczby otworów o niewielkich rozmiarach (o średnicy nie większej niż 10 mm, głębokości do 800 mm).

- Duży kąt nachylenia – taki sprzęt posiada doskonały wskaźnik szybkości odpylania, co wpływa na efektywność wiercenia. Przeznaczony do wiercenia otworów przelotowych i nieprzelotowych. Jednak najlepszy efekt uzyskuje się uzyskując pojedynczy otwór o dużej średnicy i głębokości.

Wskazówka

W produkcji sprzętu używane są różne rodzaje metali. Na przykład do produkcji pręta i chwytu używana jest stopowa stal narzędziowa. W przypadku elementu tnącego (końcówki) stosuje się lutowanie zwycięskie lub diamentowe. Pozwala to nie tylko na znaczne zwiększenie zasobu narzędziowego, ale również pozytywnie wpływa na jego wydajność.

Osobliwością wiercenia otworów w betonie wiertarką udarową w porównaniu z pracą z konwencjonalnymi wiertarkami jest to, że nie ma tu znaczenia stopień ostrzenia. W wyniku stępienia wydajność jest zmniejszona, ale nie znacząco. Głównym czynnikiem w tej sytuacji jest wielkość lutu. Gdy tylko jego szerokość stanie się mniejsza niż średnica żerdzi wiertniczej, pojawią się problemy z późniejszym montażem kotwy, kołka rozporowego.

Ważny! Średnica otworu będzie odpowiadać rozmiarowi wiertła tylko wtedy, gdy dysza nie zużyje się o 70 procent lub więcej.

Materiał dyszy

Jak już wspomniano, końcówkę wiertła do betonu można wykonać w formie lutu pobeditowego lub diamentowego. Różnią się od siebie na wiele sposobów, od składu chemicznego po działanie.

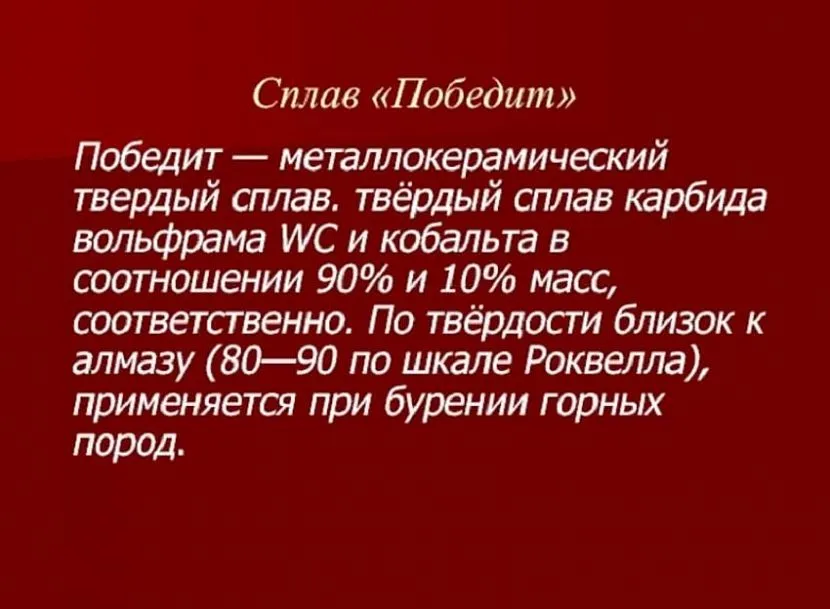

Co to jest wygrana

Od czasów sowieckich fraza „zwycięskie wiertło” oznacza wysokiej jakości urządzenie tnące. Z kolei w połączeniu z metalami kompozycja nie pokazuje swojej najlepszej strony, kruszy się i łamie.

Ciekawe! Według Wikipedii Pobedit oznacza stop węglika wolframu i kobaltu, który pełni rolę elementu wiążącego. W minimalnej objętości mogą występować niewielkie wtrącenia węgla.

W praktyce pojęcie „stal pobedytowej” można przypisać obecnemu GOST 3882-47 „Spiekane twarde stopy. Brands”, która obejmuje materiały używane do produkcji narzędzi skrawających i górniczych, ich wyposażenia oraz części odpornych na zużycie.

Ciekawy jest fakt, że słowo „wygrana” w treści normy państwowej nigdy nie jest wymienione. Na tej podstawie należy zrozumieć, że treść dokumentu w żaden sposób go nie reguluje, a to, co dzieje się tam, gdzie jest napisane „wygrana”, zależy od uczciwości producenta.

Ważny! Pod słowem „wygrana” mogą kryć się materiały (stopy) o różnej jakości i składzie chemicznym. Dlatego w zależności od marki i zakresu mogą wykazywać zupełnie przeciwne właściwości.

Zaleta końcówek diamentowych i koron

W większym stopniu końcówki diamentowe są wykorzystywane do produkcji koron do wiercenia otworów w betonie. Są niezwykle rzadkie jako wskazówki na wiertłach. Ich główną zaletą jest to, że zastosowane tutaj ziarno diamentowe wyróżnia się nienaganną wytrzymałością i twardością, którą można korygować dowolnymi materiałami.

Produkcja dysz diamentowych do oprzyrządowania odbywa się na dwa sposoby:

- Najprostszą, ale mniej popularną, jest metoda galwaniczna. Zasada działania polega na tym, że w korpusie osnowy diamentowej umieszczony jest elektrolit, przez który przepływa prąd elektryczny. Niski zasób i produkcja powstałego sprzętu znajduje odzwierciedlenie w jego popularności.

- Metoda lutowania polega na mieszaniu najmniejszych cząstek diamentu różnych frakcji o strukturze spoiwa. W tym charakterze wykorzystuje się głównie kobalt, brąz i chrom. Powstały stop pod wpływem wysokiego ciśnienia jest prasowany na oddzielne elementy, których wymiary ustalane są w zależności od późniejszego przeznaczenia (przystawka do wiertła do betonu, korona, tarcza tnąca).

Proces łączenia odbywa się poprzez lutowanie lub spawanie laserowe. Zastosowanie konkretnej technologii jest określane w zależności od producenta i rodzaju produktu końcowego.

Ciekawe! Początkowo w górnictwie stosowano wiertła diamentowe i wiertła koronowe. Dziś ich zakres się poszerzył i można je spotkać zarówno w branży budowlanej, jak i wykończeniowej.

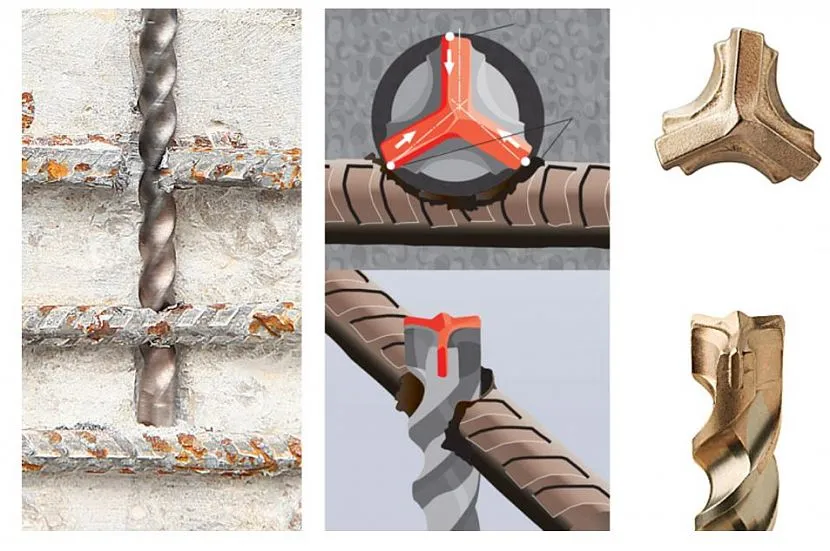

Rodzaj elementu tnącego

Końcówka tnąca wiertła do betonu jest klasyfikowana według liczby krawędzi tnących. W sumie na tej podstawie dzieli się je na grupy o dwóch, trzech, czterech lub więcej twarzach.

Z drugiej strony wiertła do perforatorów do betonu są klasyfikowane według zakresu zastosowania. Wynika to z faktu, że beton może być wykonany w postaci pojedynczego odlewanego monolitu lub posiadać wewnętrzną ramę wzmacniającą. W związku z tym producenci narzędzi oferują 2 opcje.

Klasyczny

Do pracy z czystym betonem bez elementów metalowych. Wiertarka doskonale radzi sobie z podmurówkami z cegły, kamienia i betonu. Kiedy uderza w metal, staje się bezużyteczny. Co więcej, może się to zdarzyć na dwa sposoby: końcówka tnąca wyłamie się z rowka lub wypali się pod wpływem długotrwałego obciążenia. Ostatni problem nie jest związany z niską jakością sprzętu, ale z nieuwagą operatora.

Równie ważna jest nie tylko liczba twarzy, ale także ich konfiguracja. Na przykład zmiana kształtu liniowego, falista geometria i ekstremalne występy skrawające mogą dramatycznie wpłynąć na zmniejszenie obciążenia uchwytu narzędziowego ze względu na równomierne „warstwowe” usuwanie gęstych materiałów.

Ciekawe! Jeśli nie ma wierteł samoostrzących, to w sklepach dostępne są korony o takich właściwościach. Zasada działania takiego sprzętu polega na tym, że przy przestrzeganiu instrukcji obsługi dostarczonej przez producenta (i używaniu jej z odpowiednimi materiałami) krawędzie tnące zużywają się bez stępienia, czyli z zachowaniem ich pierwotnego naostrzenia.

„Do betonu i metalu”

Inna nazwa to „wiertarka do pracy z żelbetem”. Urządzenie ich końcówki jest skonfigurowane w taki sposób, że po uderzeniu w metal końcówka nie zaciska się (zatrzymuje) i dalej się obraca. Ponadto (przy kompetentnych działaniach operatora) wysokiej jakości wiertło do betonu zbrojonego jest w stanie pokonać pręt zbrojeniowy „złapany” w betonie, bez żadnych uszkodzeń z jego strony.

Kilka krawędzi noża zapobiega możliwości zakleszczenia podczas przechodzenia przez pręt zbrojeniowy. Odpowiednio, takie wiertło ma ulepszoną charakterystykę prędkości wiercenia i mniejsze zużycie elementu tnącego. Dodatkowo oryginalny geometryczny kształt eliminuje możliwość „zaciągania się” końcówki wiertła w bok zarówno podczas wiercenia jak i wewnątrz otworu. Dzięki temu trzy, cztero lub pięciostronne wiertła do betonu zapewniają lepszą wydajność i jakość wykonywanych i „nie wyłamanych” otworów.

Wniosek

Treść artykułu pozwala na samodzielne dobranie optymalnego rodzaju i wielkości wiertła do perforatora do betonu, cegły i żelbetu. Mamy nadzieję, że po zapoznaniu się z danymi umiałeś zrozumieć oznakowanie sprzętu i dokonać właściwego wyboru.