4 rodzaje spawania rur: który wybrać do rurociągu i czym się różnią

Spawanie rur służy do niezawodnego łączenia konstrukcji, w których wymagana jest szczelność. Jakość szwów zależy od wyposażenia i doświadczenia mistrza. Zastanów się, jakie są rodzaje elektrod i do czego każda z nich jest przeznaczona. Zapoznamy się również z rodzajami szwów i połączeń. Przeanalizujemy, jakie prace wstępne należy wykonać przed spawaniem. I nauczymy się kilku przydatnych wskazówek, które przydadzą się początkującemu w tym procesie.

Dobór elektrod

Elektrody to pierwsza rzecz, którą należy wybrać przed rozpoczęciem spawania rur. Od ich jakości zależy niezawodność szwów i szczelność systemu, a także sam proces. Im lepsza elektroda, tym łatwiejszy będzie proces.

Elektroda jest cienkim stalowym prętem o grubości 0,2-0,5 cm, który pokryty jest specjalną powłoką pozwalającą na tworzenie stabilnego łuku podczas spawania. Tworzy również szew spawalniczy i zapobiega utlenianiu.

Elektrody są klasyfikowane według rodzaju rdzenia i rodzaju powłoki.

Zgodnie z pierwszym punktem elektrody dzielą się na dwa typy:

- Z centrum, które się topi. Wewnątrz znajduje się drut, którego grubość dobierana jest w zależności od rodzaju spawania.

- Z nietopliwym środkiem. Wykonane są z grafitu, węgla elektrycznego lub wolframu.

Powłoka na elektrodach może być również inna:

| Powłoka | Marka | Charakterystyka |

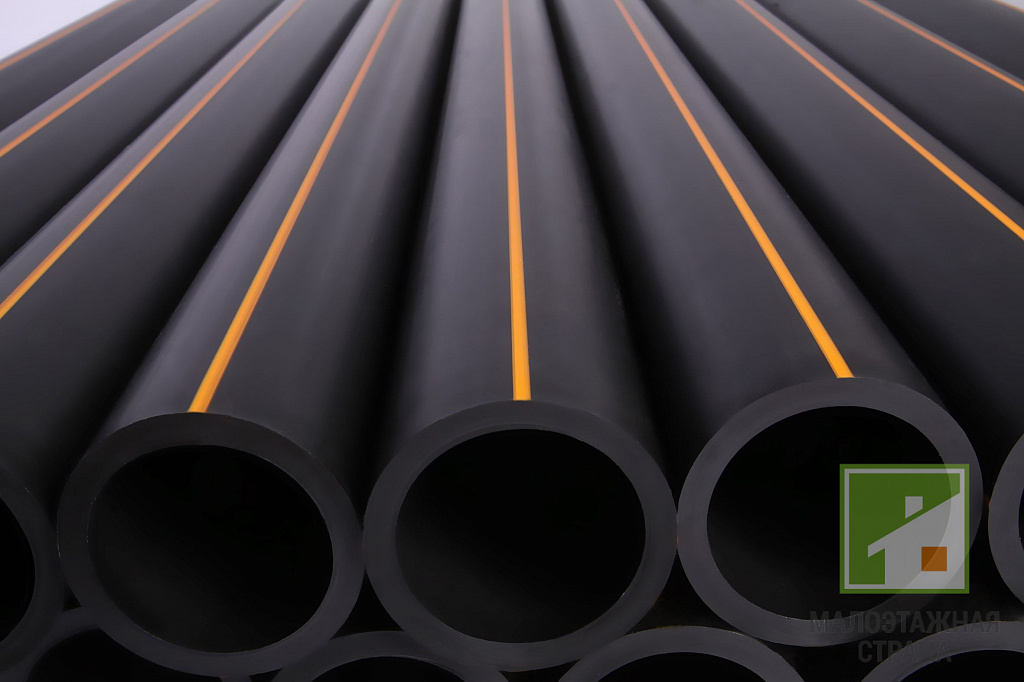

| Celuloza | C | Często używany do łączenia z rurami o dużych przekrojach. Najczęściej są to przewody gazowe lub wodne. |

| Kwas rutylowy | RA | Stosowane są do spawania rur grzewczych lub wodnych. Podczas pracy z taką elektrodą może pojawić się żużel, który można usunąć, stukając w nią lub w jej pobliżu. |

| Rutyl | RR | Takie elektrody wytwarzają schludne szwy i minimalną ilość żużla (a lepki można łatwo usunąć). Najczęściej stosowany do połączeń narożnych lub przy spawaniu kolejnych warstw. |

| Rutylowo-celulozowy | RC | Nadaje się do każdej płaszczyzny, często używany do wykonywania długich pionowych szwów. |

| Główny | B | Elektrody uniwersalne są często używane do łączenia grubych rur lub części, które będą używane w temperaturach poniżej zera. |

Przy wyborze elektrod należy pamiętać, że jakość zależy od ceny. Jeśli kupisz materiał niskiej jakości, być może będziesz musiał wydać jeszcze więcej na przeróbkę.

Prace wstępne

Aby jakościowo połączyć rury przez spawanie, konieczne jest ostrożne podejście do procesu przygotowania powierzchni. Ponieważ często podczas wykonywania szwu konieczna jest praca ze starymi rurami, pierwszym krokiem jest wyczyszczenie powierzchni roboczej metalu do połysku, aby na krawędziach nie było rdzy, farby ani zgorzeliny. Wielkość czyszczonej powierzchni musi wynosić co najmniej 1 cm od krawędzi.

Na krawędziach rur należy wykonać fazę (oszlifować krawędzie pod kątem 65-70 °) i pozostawić stępienie 2 mm (nie szlifować). Następnie zaleca się odtłuszczenie rur w miejscu spawania środkami chemicznymi, takimi jak rozpuszczalnik, alkohol lub ich analogi. Pomoże to uzyskać lepszą przyczepność (przyklejenie) materiału na powierzchni roboczej.

Wymagane jest również sprawdzenie krawędzi rur pod kątem wad. Produkty z pęknięciami lub odpryskami mogą nie wiązać się dobrze, a po rozpoczęciu pracy wzrost ciśnienia lub temperatury może zniszczyć miejsce z uszkodzoną powierzchnią.

Podczas spawania należy wziąć pod uwagę grubość ścianki materiału, ponieważ spawanie dwóch rur może być niemożliwe lub bardzo trudne. Wymagane jest wykonanie pracy między 2 powierzchniami o tej samej grubości, ponieważ pełnoprawne połączenie rur cienkościennych i grubościennych nie zadziała z powodu niewystarczającego spawania szwu. Również w tym procesie można wygotować cienką rurę, co spowoduje deformację lub pęknięcie na złączu.

Podczas spawania należy również wziąć pod uwagę kąt cięcia rur. Powinna wynosić 90°, ponieważ szew nie będzie tak mocny, co może prowadzić do deformacji lub zniszczenia połączenia. Ponadto podczas spawania 2 rur łatwiej jest wykonać szew prosty niż ukośny, ponieważ jest to wygodniejsze i mniej czasochłonne.

Rodzaje szwów i połączeń

Istnieje kilka głównych sposobów łączenia rur:

- połączenie doczołowe to metoda, w której dwie części muszą znajdować się naprzeciw siebie, na przykład 2 końce rury;

- połączenie trójnikowe lub spawanie w trójniki jest metodą najczęściej stosowaną podczas wbijania w rurę. Oznacza to połączenie 2 rur prostopadłych do siebie (w kształcie litery „T”);

- łączniki zakładkowe służą do bardziej hermetycznego montażu 2 rur, a także do niewielkich różnic średnic lub w przypadku nierówności. Przy takim spawaniu jedna z rur jest kielichowana (krawędź powiększa się specjalnym narzędziem, rozciągając jej powierzchnię od wewnątrz) i jej krawędź nakłada się na drugi koniec powierzchni;

- Spawanie narożne to proces łączenia 2 części pod różnymi kątami. Najczęściej jest to 45°, 60° lub 90°.

Również szwy różnią się położeniem i kątem spawania. Na przykład, złącze poziome zostanie użyte do rur, które są ustawione pionowo w stosunku do podłogi, podczas gdy złącza pionowe to te, które wykonuje się, gdy rury leżą poziomo.

Ponieważ czasami konieczne jest spawanie rur metodą spawania elektrycznego pod sufitem lub na podłodze, te rodzaje szwów różnią się od siebie. W przypadku spawania sufitowego elektrodę należy umieścić w dolnej części części, która znajduje się nad głową pracownika, a podłogowe to te rodzaje połączeń, do których trzeba się pochylić.

Przydatne wideo

Cechy procesu spawania i mała instrukcja

Pierwszym krokiem w łączeniu dwóch rur jest ich zamocowanie. Muszą być zamocowane tak, aby podczas spawania nie rozchodziły się w różnych kierunkach lub nie były przeciskane przez elektrodę.

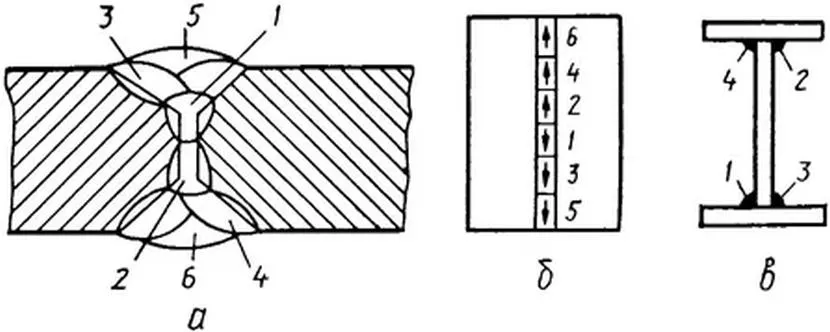

Szew spawalniczy musi być solidny i ciągły. Aby to zrobić, podczas pracy nie można oderwać elektrody od powierzchni materiału. Ale w przypadku rur o dużej średnicy zasada ta nie ma zastosowania, dlatego do łączenia takich produktów stosuje się spawanie wielowarstwowe, w którym liczbę warstw należy obliczyć na podstawie grubości ścianki.

Najczęściej stosuje się 2 warstwy dla rur o grubości 6 mm, 3 warstwy są wykonane dla produktów o ściankach od 6 do 12, a 4 lub więcej warstw są spawane dla większej grubości. Każdy kolejny szew musi być wykonany dopiero po sprawdzeniu poprzedniego. Należy poczekać, aż połączenie całkowicie ostygnie, a następnie sprawdzić je pod kątem wad.

Jeśli grubość ścianki rury jest większa niż 4 mm, można wykonać szew korzeniowy. Jego cechą charakterystyczną jest to, że podczas spawania obszar między powierzchniami jest całkowicie wypełniony, nie pozostawiając dużego narostu na wierzchu szwu. Za analog uważa się połączenie walcowe, w którym wałek 3 mm pozostaje nad powierzchnią rury.

Ponieważ spawanie rury wodą za pomocą spawania elektrycznego jest prawie niemożliwe, należy najpierw wyłączyć wodę i spuścić ją z systemu. Następnie możesz rozpocząć proces połączenia. Po zakończeniu pracy zaleca się przeprowadzenie biegu próbnego w celu sprawdzenia szczelności szwu.

Przydatne wideo

Przydatne wskazówki i możliwe błędy

Aby załatwić sprawę od razu i nie ponawiać złej pracy po pewnym czasie, musisz przestrzegać kilku wskazówek:

- W trudno dostępnych miejscach lepiej zastosować wygiętą elektrodę i kontrolować proces za pomocą lustra.

- Jeśli konieczna jest wymiana elektrody, szew należy kontynuować z pokryciem 1-2 cm.

- Metal jest lepiej ogrzewany prądem za pomocą biegunowości bezpośredniej, a nie odwrotnej.

Najczęściej wady występują z powodu tego, że niedoświadczeni rzemieślnicy są nieuważni podczas pracy. W przypadku zgrzewania nawet niewielkie odchylenie szwu spowoduje, że nie będzie on hermetyczny i trwały. Jeśli zmienisz długość łuku, w szwach tworzą się puste przestrzenie i miejsca niespawane. Mogą również wystąpić wady z powodu sprzętu lub rur o niskiej jakości.

Również podczas spawania należy pamiętać o środkach ostrożności:

- sprawdź rdzenie i części aparatu, muszą być izolowane;

- korpus sprzętu musi być uziemiony;

- cała odzież, rękawiczki i maska muszą być suche;

- przed rozpoczęciem pracy należy założyć gumowe buty lub położyć pod stopami dywanik z tego materiału, co zapewni dodatkową izolację;

- Pamiętaj, aby nosić tarczę ochronną, aby chronić oczy i twarz.

Jeśli zignorujesz instrukcje bezpieczeństwa, możesz doznać poparzeń lub porażenia prądem.

Po zakończeniu prac spawalniczych należy sprawdzić jakość szwu, ponieważ spawanie rur wodociągowych wymaga dokładnej analizy. Na zewnątrz można określić, czy na szwach są oparzenia, pory, przetoki lub inne wady.

Do sprawdzenia szwów pod kątem pęknięć należy użyć kompresora. Na końcach są zainstalowane korki, a szwy są pokryte pianką mydlaną. Następnie do rury należy wpompować powietrze pod ciśnieniem. W miejscach, w których połączenie nie jest wystarczająco mocne, pojawią się bańki mydlane.

Podsumowanie

Najważniejszą częścią przygotowania do spawania jest wybór odpowiedniej elektrody. Dla każdego rodzaju spawania są inne.

W przypadku autostrad lepiej jest zabrać z osłoną celulozową, w przypadku zgrabnych szwów wskazane jest zabranie rutylu i rutylu-celulozy.

Główna grupa jest uważana za uniwersalną, ale najczęściej jest wykorzystywana w temperaturach poniżej zera.

Przed spawaniem należy oczyścić powierzchnię do połysku, sfazować, odtłuścić i sprawdzić rury pod kątem wad.

W trudno dostępnych miejscach lepiej użyć wygiętej elektrody i kontrolować proces za pomocą lustra. Podczas wymiany elektrody szew musi zachodzić na siebie o 1-2 cm.

Aby sprawdzić wytrzymałość szwu, należy przymocować rurę do kompresora, zainstalować korki po obu stronach i nasmarować miejsca spawania wodą z mydłem. Jeśli są pęknięcia, pojawią się z nich bąbelki.