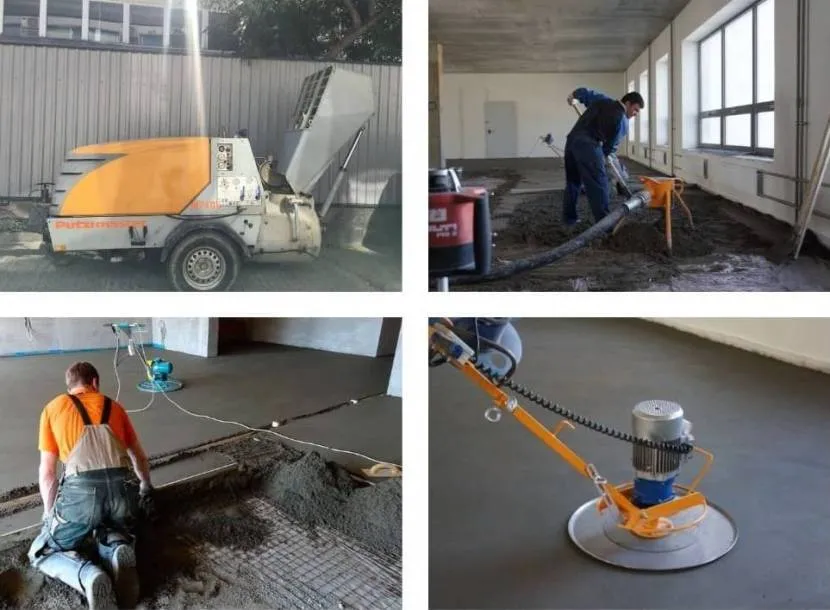

Затирання бетону: особливості машинної та ручної технології

Виготовлення бетонної стяжки є багатоетапним процесом. Затирання бетону – фінальна робота в облаштуванні покриття. Її вважають одним із ключових етапів, від якого залежать експлуатаційні характеристики бетонної підлоги. Розбираємось, для чого потрібен процес затирання, які методи та способи обробки використовуються.

Навіщо затирають бетон

Затвердіння бетонної підлоги розтягнуте в часі (для повного затвердіння необхідно 28-30 днів), а застигання маси супроводжується такими процесами:

- Відбувається розшарування наповнювача. Найбільші фракції щебеню та піску опускаються в нижній шар стяжки, легені прагнуть поверхні.

- Після укладання із водно-цементної суміші виділяється цементне молоко (водний розчин гідроксиду кальцію). Продукт виходить на поверхню, реагує з вуглекислим газом та утворює водонерозчинну плівку карбонату кальцію.

- Відбувається усадка маси. Це наслідок того, що у процесі застигання частина води випаровується.

Всі ці зміни негативно впливають на якість бетонної стяжки; з'являються такі дефекти:

- У структурі бетону на місці води, що випарувалася, залишаються мікропорожнечі. Вони сприяють появі тріщин та значно знижують монолітність покриття. Справа в тому, що міцність бетону залежить від міцності зчеплення наповнювача з матеріалом, а порожнечі роблять наповнювач рухливим.

- На поверхні висохла вода залишає раковини та нерівності, що погіршують зовнішній вигляд та якість бетонної підлоги.

Дефекти значно знижують міцність підлоги. Якщо залишити їх поза увагою, неоднорідний верхній шар починає відшаровуватися, згодом утворюються глибокі вибоїни. Щоб підлога остаточно не зруйнувалася, доводиться проводити дорогі ремонтні роботи, але навіть вони не завжди можуть відновити міцність у повному обсязі.

Більш рентабельним способом запобігання руйнуванню поверхні є затирання бетонної підлоги. Вона нівелює недоліки, пов'язані з набором міцності: ущільнює верхній шар, робить його гладкішим і одноріднішим. Процедура часто поєднується з використанням топінгу, затиральної суміші зі спеціальними властивостями.

Порядок затиральних робіт

Затирання поверхні з метою видалення нерівностей та підвищення зносостійкості – технологічно досить складна операція, яка потребує кваліфікації виконавця. Її можна виконувати двома способами: вручну чи за допомогою спеціалізованої техніки. Останній варіант ефективніший за витраченим часом та зусиллями, особливо для великої площі робіт. Затирання проводиться послідовно у два етапи.

Грубая затирка

Її виконують по свіжоукладеному бетону, через 3-9 годин після заливання суміші (залежить від температури та вологості повітря). Критерієм достатнього затвердіння (набору початкової міцності) є глибина сліду: вона повинна перевищувати 3-4 мм. Процедура включає такі дії:

- По поверхні рівномірним шаром розсипають топінг (ущільнювач), використовують 2/3 від потрібної для цієї площі кількості.

- Чекають достатнього зволоження суміші (поверхня повинна потемніти).

- Затирають покриття, використовуючи шліфувальну машину з лопатями («вертольот») або диск. Виконують два проходи машиною (перпендикулярно один до одного).

- Після обробки по підлозі розподіляють 1/3 топінгу, що залишилася для того, щоб він зміг підсушити поверхню.

Фінішне затирання

Фінішну обробку починають через 9-15 годин після першого етапу. Щоб визначити готовність бетонної стяжки, до неї притискають руку (вона має залишитися чистою). Фінішна затирка стяжки має дві мети: остаточно вирівнює бетонну поверхню і надає їй заданих естетичних параметрів (робить дзеркальною або матовою).

Щоб досягти декоративного ефекту, на машину встановлюють лопати, що полірують. Після фінішної обробки стягування додатково обробляють полімерним складом, а потім нарізають деформаційні (температурні) шви.

Устаткування для проведення затірки

Для виконання затирання використовують затиральну машину по бетону (народна назва «вертольот»). Агрегат має досить просту конструкцію:

- На рамі закріплюється привід (він може бути електричним, бензиновим або дизельним) та редуктор.

- За роботу відповідають робочі лопаті (або диск), ув'язнені в захисну сітку.

- На рукоятку виводяться засоби управління: регулювання висоти та кутів нахилу затирочних лопатей, а також важіль екстреної зупинки.

Шліфмашини діляться на дві групи за кількістю напрямних та комплектів робочого інструменту: одно- та двороторне обладнання. Однороторні агрегати мають такі особливості:

- Вони застосовуються на будівельних об'єктах, обмежених площею 500 квадратних метрів.

- Площа контактної поверхні під час роботи знаходиться в діапазоні 0,6-1,2 м. Робочим інструментом є диск або лопаті.

- Більшість машин оснащені електродвигуном; за умов відсутності електрики використовують модифікації з бензиновим двигуном.

- Завдяки редуктору можна регулювати швидкість та зусилля обертання робочого інструменту. Кнопки та важелі керування розташовуються на подовженій рукоятці.

- Можливість керування швидкістю дозволяє виконувати якісне чорнове оздоблення. Збільшення числа обертів до максимуму при використанні лопатей, що згладжують, використовується при фінішному вирівнюванні.

- До переваг однороторних машин належить компактність, універсальність, мобільність, а також невелика (35-70 кг) вага.

Двороторні вертольоти для затирання бетону відносяться до професійних пристроїв і характеризуються такими можливостями:

- Особливість конструкції. Шліфування бетонної підлоги проводиться за допомогою двох комплектів робочого інструменту. Діаметр затирочних лопатей (дисків) коливається не більше 60-120 див.

- Машина керується однією людиною, її контакт з оброблюваною поверхнею виключено. Крісло та блок управління знаходиться у верхній частині між роторами. Агрегат працює на електричному або бензиновому приводі, що дозволяє регулювати частоту обертання робочого інструменту.

- Модифікації включають машини з низькою та високою посадкою. Деякі моделі доповнені гідравлічним приводом, а керування здійснюється за допомогою джойстиків.

- Висока продуктивність. Обладнання задіяно на об'єктах площею понад 600 квадратів.

- На деякі моделі з двома роторами можна встановити робочий інструмент діаметром до 2 м. Це дозволяє збільшити продуктивність до 20 квадратів за хвилину.

- Плюс двороторної машини полягає у можливості обробки великих площ. Мінусом вважають високу вартість агрегату та його погану маневреність.

Строго кажучи, гелікоптерами прийнято називати агрегати з лопатями, хоча в побуті під цю назву потрапляють і дискові (коронкові) шліфувальні машини. Регулювання швидкості обертання важливе при виборі режиму шліфування, а продуктивність та маневреність машини залежить від потужності двигуна та діаметра робочого інструменту (універсальним вважається діаметр 90 см).

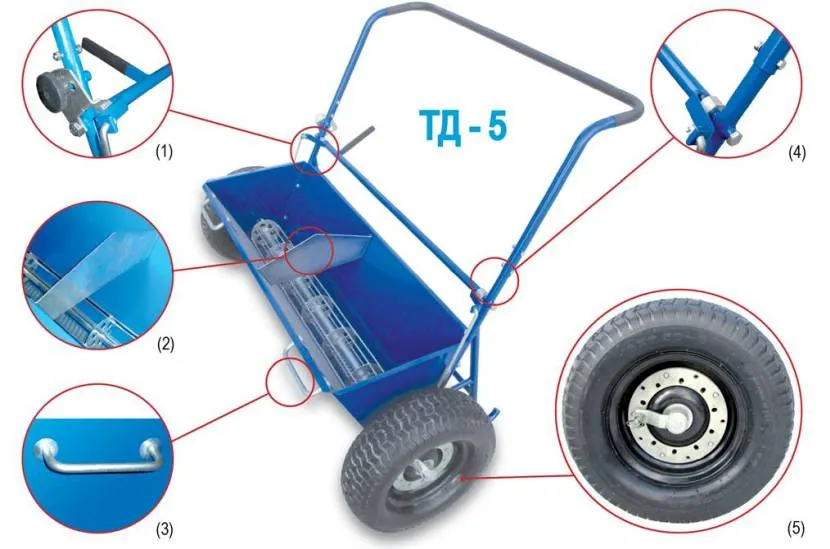

У важкодоступних місцях (наприклад, уздовж стін або в кутах) шліфування проводять кромковою машиною: однороторним агрегатом з насадками до 60 см. Також під час затирання бетонної підлоги вертольотом використовують візки (дозаторні машини) для рівномірного розподілу топінгу. Візки-дозатори можуть бути автоматизованими або ручними; їх конструкція складається з наступних частин:

- Контейнер для завантаження суміші, що ущільнює. Контейнер оснащений вікнами із заслінками для дозування топінгу та його рівномірного розподілу.

- Шнеки роблять сипучу суміш однорідною.

- Колеса повинні мати достатню ширину, щоб слід від завантаженого візка не був глибоким.

Технологія грубого затирання бетону гелікоптером

Грубе затирання виконують після первинного схоплювання бетонної суміші, коли в ньому ще міститься достатня кількість вологи, але пересування по ньому не залишає глибоких слідів. Для чорнового шліфування використовують агрегат із затиральними дисками. Диски встановлюють поверх зачистних лопатей; фіксація відбувається за допомогою спеціальних пазів.

Чорне загладжування і шліфування дозволяють прибрати з поверхні всі нерівності, вона стає відносно рівною і шорсткою. Краї бетонної підлоги (наприклад, уздовж стін) обробляють в першу чергу, так як з краю суміш твердіє швидше.

Важливим наслідком затирання стає видавлювання із структури статі зайвої вологи; завдяки цьому бетонна маса висихає швидше; одночасно бетон ущільнюється. Після появи цементного молока по стяжці розподіляють топінг. Технологія використання захисної суміші, що зміцнює, застосовується там, де передбачається підвищене навантаження: у виробничих, складських і торгових приміщеннях, на автостоянках, в комерційних центрах.

Суміш для затирання бетону гелікоптером використовують у наступному порядку:

- Дві третини від розрахункової кількості суміші розподіляють поверхнею стяжки за допомогою візка-дозатора.

- Чекають, поки суміш убере цементне молоко і потемніє. Потім за допомогою шліфувальної машини її перемішують з молоком; отримана маса забиває пори бетонної підлоги, герметизуючи та вирівнюючи площину.

- Після першого проходу шліфувальні машини по стяжці розподіляють третину суміші, що залишилася, чекають, поки вона просочиться вологою.

- Технологія грубої затірки передбачає повторення чорнової затірки кілька разів (мінімум два проходи у взаємно перпендикулярному напрямку).

Корисне відео

Про суміші, що використовуються

Топінгом називають суху сипучу суміш, що складається із скріплених цементом мінеральних та інших добавок. Вона завжди наноситься на свіжоукладену бетонну підлогу, а її витрата регулюється передбачуваними експлуатаційними навантаженнями:

- У місцях з легким та середнім навантаженням достатня витрата становить 3-5 кг на квадратний метр.

- У місцях із великим навантаженням витрата зростає до 5-8 кг на квадрат.

Основою більшості затирочних сумішей є портландцемент. Для надання складу тих чи інших якостей використовують модифікатори, волокно полімерного походження, сталеву фібру та наповнювач, від якого залежать характеристики міцності стяжки. За видом наповнювача топінги поділяються на такі види:

- Суміш на основі кварцового піску вважається найдоступнішим. Вона підходять для використання на об'єктах із середнім навантаженням, що зтирає, збільшує міцність бетону до 1,5 разів. Щоб отримати декоративний ефект, пісок фарбують у різні відтінки.

- Корундові суміші з корундовою крихтою у складі роблять бетонну стяжку міцнішою вдвічі; поверхня виходить стійкою до механічних та абразивних впливів. Корундовий топінг застосовують для промислових приміщень або місць з постійним навантаженням, що стирає.

- Металізовані топінги. До складу входить металева стружка, бетонна підлога витримає навантаження промислового цеху чи складу.

Корисне відео

Технологія чистового шліфування

Після чорнової підготовки виконують фінішне затирання бетону вертольотом; технологія передбачає використання шліфувальної машини з лопатями. Чистове шліфування виконується мінімум у два проходи, причому другий прохід виконується перпендикулярно до першого.

Для фінішної обробки вибирають шліфувальну машину великої потужності; тільки так можна отримати ідеально рівну та гладку поверхню. Створити потрібний тиск та отримати якісно ущільнену стяжку з використанням ручного інструменту практично неможливо. Стандартне чистове шліфування включає наступні етапи:

- Після чорнового проходу вертольота на стяжці залишаються хвилі 6-8 мм. По підлозі розподіляють топінг і чекають, поки суміш просочиться вологою і потемніє.

- Виконують прохід шліфувальною машиною з диском, вимірюють горизонтальність підлоги за допомогою контрольної рейки.

- Процес шліфування повторюють, якщо є необхідність, знову використовують топінг. Інтервал між проходами становить півгодини-годину, що залежить від швидкості схоплювання бетонної підлоги. Шліфування закінчують, коли після вертольота не залишаються сліди.

- Виконують фінішне затирання лопатями, зазвичай досить двох-трьох проходів. Додатково можна обробити підлогу полімерним просоченням, щоб збільшити його стійкість до зносу, дії води та агресивних речовин.

Корисне відео

Ручний спосіб затирання бетонної стяжки

Якщо необхідне обладнання відсутнє, виконують затирання підлоги вручну (актуально для невеликих приміщень). Готовність стяжки визначають тим же способом (по глибині сліду, що залишається, не більше 3-4 мм).

Для роботи знадобиться кельма, терка та захист для колін; топінг розподіляють вручну. Для дрібних проектів допускається використання суміші, приготовленої самостійно. До її складу входить цемент та пісок дрібної фракції; як наповнювач підійде кварц або корундовий пил, рідке скло допоможе покращити результат.

Затирання бетону вручну виконується в наступному порядку:

- Розподіляють топінг по поверхні бетонної стяжки.

- Затирають суміш круговими рухами, використовуючи тертку.

- Вирівнюють поверхню наждачним папером. Максимально гладке покриття отримати у такий спосіб неможливо, але для побутових потреб якість буде достатньою.

Корисне відео

Висновок

Бетонна підлога повинна бути досить міцною до стирання, навантажень та механічних ударів; затирання бетону працює на поліпшення цих властивостей, а також створення привабливого зовнішнього вигляду.

Процес затирання є важливим етапом облаштування бетонної стяжки; він включає два види робіт: грубу затирку та фінішну обробку. Для отримання якісного результату використовують спеціальні затирочні машини, вибираючи модель за потужністю та обсягом майбутніх робіт. Для поліпшення структури поверхні та її герметизації використовують топінг. На невеликих об'єктах затирання бетонної підлоги проводиться вручну.