Імпульсне зварювання: технологія, різновиди

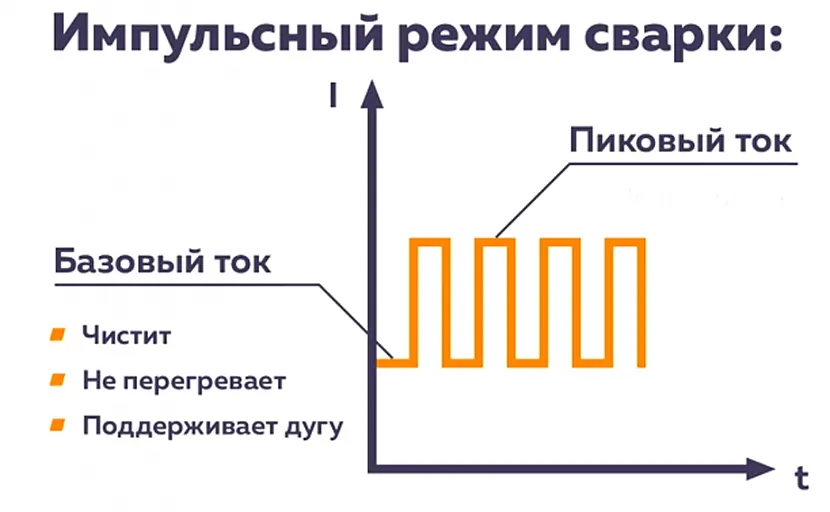

Визначення «імпульсно-дугове зварювання» точно передає свої функціональні принципи, де на основний фоновий струм (Background Current) з певною частотою накладаються імпульси струму (Current Pulses), як доповнення. У технології виробництва даний метод є одним з видів дугового зварювання (Arc Welding), широко застосовується в промисловості.

Технологія імпульсного зварювання

Імпульсне зварювання (Pulse Welding), як вже було згадано вище, є дуговим, тільки в даному випадку дуга захищена газовою оболонкою. При накладенні імпульсного струму на зварювальний струм останній становить всього 10-15% від першого. Також існують розробки з подвійним імпульсом (Double Impulse), де відбувається модуляція Impulse, що дозволяє змінювати форму, кут і хвильовий фронт, що вносить корекції в дрібнокрапельне перенесення металу при роботі. Однією з особливостей визначення Pulse Arc Welding можна назвати коливання змінних імпульсів із частотою до 250 Hz.

Такі особливості імпульсного зварювання дозволяють збільшити силове навантаження, що, у свою чергу, зводить до мінімуму ймовірність не проварених ділянок шва, а також веде до економії матеріалу присадки. В даному випадку основна або базова дуга переривається на час подачі імпульсу, тобто вона має режим on/off, заданий програмою, де враховується різновид металів, товщина кромок, а також розмір та положення (вертикаль, горизонталь) зварювальної ванни. Виходить, що заготівля плавиться під впливом високої температури дуги, а потім переноситься у ванну без бризок. Незважаючи на високі термічні показники, технології такого типу дозволяють уникнути наскрізних пропалів металу.

Різновиди імпульсного зварювання

Метали мають неоднакову температуру плавлення, що потребує різного підходу, і на сьогоднішній день можна виділити чотири види імпульсного MIG-зварювання:

- Конденсаторна чи Capacitor Pulse Welding (CPW). Зварювальні апарати такого типу відрізняються великим діапазоном сили струму та показниками потужності. В основному CPW використовується для зварювання алюмінієвих фрагментів.

- Магнітно-імпульсне зварювання або Magnetic Pulse Welding. Такі апарати використовуються в тих випадках, коли зварювання фрагментів протікає під великим тиском, утвореним магнітним полем, тобто стикування протікає при одночасному термічному та магнітному впливі. Такими агрегатами користуються не тільки для однорідних деталей, але й різнорідні метали варять.

- Інерційне зварювання або Inertial Welding функціонує за допомогою маховика, що рухається електричним двигуном. Інерційний резонанс створюється завдяки кінетичній енергії, яка походить від маховика.

- Акумуляторне зварювання або Cordless Welding. Імпульсно-дугове зварювання акумуляторного типу відрізняється від інших відсутністю просідання електромережі під час функціонування апарату. У напівавтоматах такі збої, як коротке замикання, що виникає при утворенні дуги між електродом або присадним дротом та швом, миттєво стабілізуються. У таких приладах зазвичай використовуються лужні акумулятори.

Мікроімпульсне зварювання

Мікроімпульсне дугове зварювання застосовується для роботи з дентальними титановими сплавами (Dental Titanium Alloys) у протезуванні зубів. Такі розробки за твердженням зубних лікарів і техніків нічим не гірші за лазерні апарати – в обох випадках при стикуванні виходить якісне з'єднання, де додаткова обробка поверхні вже не потрібна. Крім зубних кабінетів, імпульсне точкове зварювання такого типу використовується в ортопедії (в основному, це великі центри з таким напрямком).

Переваги та недоліки імпульсних апаратів

Як і будь-яка інша, імпульсне MIG-зварювання має свої позитивні та негативні сторони і зараз розглянемо планку з плюсами:

- велика швидкість накладання шва;

- є можливість з'єднання дуже тонких деталей із алюмінію (товщина 1 мм);

- зварювальний шов після імпульсно-дугового зварювання має високу якість;

- можна завжди контролювати як мінімізацію, і кристалізацію металів;

- деформація шва практично нереальна чи, у разі, зводиться до мінімуму;

- метал ніколи не прогорає, незважаючи на високі температурні навантаження;

- є можливість заощадити гроші на присадочному дроті та газі, тобто на витратних матеріалах;

- робочі положення завжди залишаються стабільними;

- можна стежити за початком плавлення (мається на увазі точний контроль);

- при запуску не може статися коротке замикання;

- розплавлений метал не розбризкується, а дим практично не з'являється.

А тепер звернемо увагу на мінуси, які має імпульсне зварювання – їх потрібно обов'язково враховувати перед роботою:

- перетворювач імпульсів може перегріватися;

- імпульсне зварювання дозволяє працювати тільки з малою площею стикування деталей;

- немає спеціальних модифікацій апаратів під побутове вживання;

- є певні складнощі у догляді та обслуговуванні;

- Досить високі ціни на різні моделі.

Як би там не було, але ви самі бачите і зможете переконатися на практиці, що імпульсне зварювання має більше позитивних сторін, ніж негативних.

Сфера застосування

Безумовно, імпульсне зварювання в першу чергу відноситься до промислових технологій і найчастіше його використовують при прокладанні металевих трубопроводів високого тиску. У таких конструкціях максимальна міцність стикування розглядається як обов'язковий фактор, що не зазнає будь-яких змін або допусків. Тут діє міждержавний стандарт ГОСТ 16037-80, який визначає всі вимоги щодо стикування та міцності швів між сталевими трубами.

Сфери застосування імпульсно-дугового зварювання:

- таке зварювання використовують у машинобудуванні для автомобільних кузовів;

- вона потрібна при складанні різних кранів та землерийної техніки;

- у залізничному транспорті імпульсне зварювання застосовують для збирання тягових агрегатів (тепловози, електровози) та вагонів;

- у кораблебудуванні вона потрібна для обшивки корпусів великих та малих транспортів;

- застосовується у будівництві мостів та різних несучих сталевих споруд, що піддаються високим механічним навантаженням;

- у медицині – зубопротезування та ортопедія.

Корисне відео

Висновок

Апарати MIG-зварювання бувають різних видів, що дозволяє їм працювати з чорними, нержавіючими та кольоровими металами завтовшки від 1 до 50 мм, і при цьому виконувати шви будь-якої складності. Такі технології, звичайно, призначені для промислових об'єктів та автосервісів, але, незважаючи на відсутність спеціальних модифікацій, деякі моделі є в невеликих домашніх майстернях, де з успіхом застосовуються.