Гідравлічні випробування трубопроводів: навіщо потрібні та як їх проводять

Без надійної, безперебійної роботи опалювальної системи життя в холодну пору року може перетворитися на випробування. Щоб запобігти виникненню екстремальних ситуацій, як у опалювальних, так і в інших системах, проводяться гідравлічні випробування трубопроводів – комплекс заходів, що дозволяють виявити рівень готовності комунікацій до експлуатації. Розбираємось, з яких етапів складаються гідровипробування, що і як тестується.

Що таке гідровипробування

Мешканці багатоквартирних будинків згадують про цю перевірку кілька разів на рік, коли бачать оголошення, вивішене біля під'їзду, але рідко замислюються про його суть. Власники приватних будинків мають більш глибоке уявлення про процес, оскільки комфорт та тепло в будинку – їхня відповідальність.

Гідравлічні випробування проводяться для будь-якого обладнання, яке працює під тиском. Для опалювальних систем це не тільки технагляд за трубопроводом, а й перевірка готовності ремонтних служб, і це один із найпоширеніших способів контролю. Він належать до методів неруйнівного контролю, тобто для тестування немає потреби виводити систему з роботи або демонтувати її.

Трубопроводи завжди функціонують під певним (штатним) тиском. Суть гідравлічного випробування (його ще називають опресуванням) полягає у тестуванні закритої системи з використанням надлишкового тиску. Якщо випробування трубопроводу на міцність та герметичність пройшло успішно, вважається, що у штатному режимі він також працюватиме стабільно.

Якщо система пройшла через екстремальні умови із втратами (наприклад, було виявлено протікання чи деформацію), проводяться ремонтні роботи.

Різновиди методів

Випробування на міцність і щільність трубопроводу комунікацій завжди проводяться під тиском, але можуть використовуватися два середовища - вода і гази. Найчастіше застосовують гідравлічний спосіб (з водою), як зручніший і рентабельніший, незалежно від призначення системи. Перевірку проводять під час експлуатації обладнання, а також перед запуском нової системи або після ремонтних робіт, які супроводжувалися заміною деталей.

Пневматична перевірка виправдана у таких випадках:

- Коли температура повітря опускається нижче 0°C, вода в трубах на зовнішніх ділянках може замерзнути.

- У системі недостатньо води для повноцінного тестування.

- Випробування повітрям обумовлено у проекті. У деяких випадках застосовуються інертні гази (якщо ними експлуатується трубопровід).

Особливості гідравлічної перевірки

Випробування гідравлічним способом проходять у такому порядку:

- У обладнання (трубопровід чи контур будинку) подають пробний (підвищений) тиск. Його нарощують плавно, щоб не спровокувати гідроудар та не створити аварійну ситуацію.

- Тиск, що подається, розраховують за формулами; як правило, воно вище робочого тиску мінімум на 25%, але може бути й вищим.

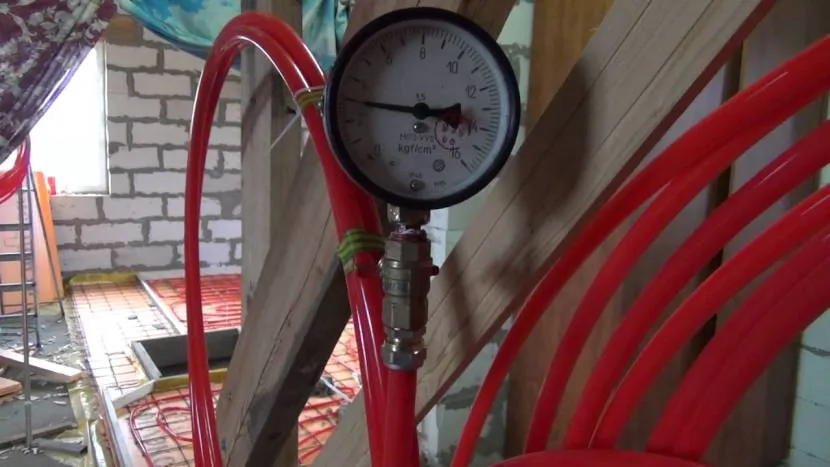

- Процеси, що відбуваються в системі, контролюють приладом: за допомогою манометрів і датчиків тиску. Під час руху рідини змінюється температура внутрішнього середовища, тому періодично виникають коливання тиску.

- Коли труби заповнені достатньо, настає час витримки, коли комунікації залишаються під незмінним підвищеним тиском. У цей період продовжують вимірювати параметри контуру, важливо, щоб вони також залишалися на одному рівні.

- Тиск знижують до штатного (робочого) значення, після чого проводиться візуальний огляд обладнання та контуру на наявність течій та деформацій.

Підготовка до гідровипробувань

Робочий тиск є важливим показником сталості роботи системи; від нього залежить циркуляція теплоносія, а значить і те, наскільки успішним буде опалення в будинку. Кожна будова потребує свого робочого тиску. Його величина визначається, головним чином, кількістю поверхів (заввишки будинку), що логічно: чим вище будівля, тим сильнішим має бути натиск.

Пересування гарячої маси води трубами викликає складні процеси на стику середовищ з різною температурою. Це призводить до різких стрибків тиску, відомих як гідравлічні удари, причому передбачити або запобігти їх появі практично неможливо. Саме тому опресування проводять «із запасом» (іноді з перевищенням робочого тиску на 40%), щоб перевірити, як поведеться система в екстремальних умовах. Перед процедурою систему готують так:

- Оглядають вентилі та іншу запірну арматуру, тестують їхню працездатність.

- Якщо є потреба, покращують герметичність, для чого в трубопровідній арматурі змінюють сальники (ущільнювачі рухомих деталей).

- Проводять ревізію ізоляції комунікацій, реставрують, якщо її порушено.

- Внутрішню систему будинку відсікають від зовнішньої за допомогою глухої заглушки.

Після завершення підготовки систему заповнюють водою щодо наступного етапу. Використовується вода із водопроводу; її підключають через кран, розташований на звороті (спускний).

Як створюють та вимірюють тиск

Зміну тиску в ізольованому контурі контролюють за допомогою двох незалежних манометрів. Прилади попередньо проходять перевірку з уточненням точності вимірювання. До випробувань допускаються лише опломбовані манометри, що відповідають таким нормам ГОСТ 2405-63:

- Клас точності (припустимий відсоток похибки виміру від шкали): не менше 1,5 (значення вказується на циферблаті).

- Межа виміру. Шкала повинна мати запас вимірювання: передбачуваний напір не повинен перевищувати трьох чвертей можливостей приладу.

- Діаметр корпусу: не менше ніж 15 см.

- Значення має діаметр різьблення штуцера і як він розташований (радіальний, осьовий).

Тиск, який створюватиметься в процесі перевірки якості контуру, обчислюється за формулою з використанням наступних параметрів:

- Розрахунковий тиск (якщо він надається виробником) або робочий тиск (на основі характеристик будинку).

- Номінальна і допустима напруга. Залежить від матеріалу, з якого виготовлені труби та робочої (розрахункової) температури.

- Температура води. Вона має бути в межах +5-40°C. Температура може виходити за дані рамки, якщо це передбачено у технічних умовах комунікацій.

- Температура повітря. Вона не повинна опускатися нижче +5°C.

- Часу витримки. Задається у проекті.

Якщо у проекті відсутні інші величини, при гідровипробування трубопроводів проводять розрахунок випробувального тиску. Насправді при цьому множать робочий тиск цієї системи на коефіцієнт, який залежить від матеріалу труб і виду тесту. Для сталевих або чавунних контурів напірного типу він дорівнює 1,5, інших матеріалів може знижуватися до 1,25. Для випробування опалювальних комунікацій нормами СНиП передбачено перевірочний тиск 300 кПа (при стандартних показниках 100 кПа).

Організація місць

Гідровипробування відносяться до потенційно небезпечних заходів, тому до їхньої організації пред'являють особливі вимоги:

- Навколо місця випробувань створюють зону, що охороняється. Її огороджують незалежно від того, де проводиться тестування – на вулиці чи у приміщенні.

- Для підземних тестів кордон відсувають мінімум на 10 м, для надземних мінімальна зона, що охороняється, становить 25 м. На ділянці випробувань не повинно бути людей.

- Кордон маркують прапорцями. Якщо гідровипробування проводяться на трубопроводі – на кожні 200 м-код магістралі встановлюють пост.

- У темний час передбачають освітлення зони разом із кордонами.

- Пристрої, що створюють перевірочний тиск, встановлюють поза огорожею. Якщо тестується магістраль, місце компресора перевіряється заздалегідь (гідравлічним методом).

Корисне відео

Етапи опресування

Гідравлічні випробування трубопроводів на міцність та щільність проводять у наступному порядку:

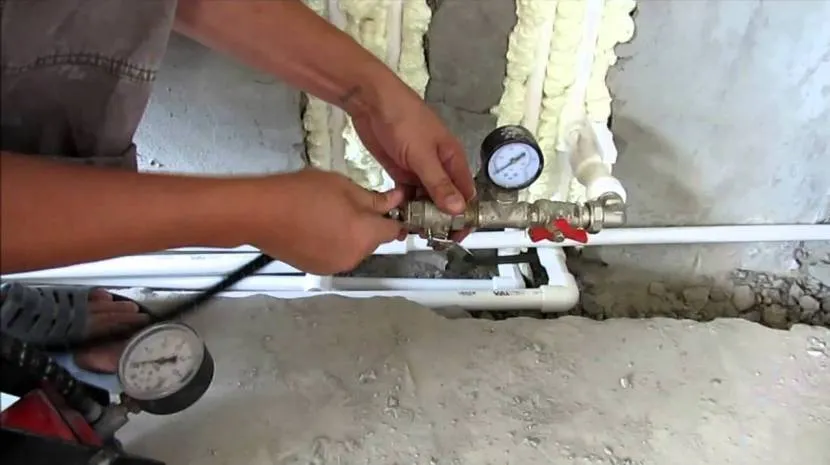

- Підводять гідронасос. Для опресування використовують ручний гідравлічний прес, поршневі насоси з механічним приводом, шестерні гідромашини.

- Встановлюють манометри контролю процесу.

- Наповнюють контур водою, попередньо переконавшись, що повітряники (клапани для автоматичного видалення повітря, що накопичується в системі) відкриті. Повітря буде витіснене повністю, якщо в повітрі з'явиться вода.

- Після заповнення водою труби оглядають наявність протікань, потім збільшують напір до перевірочного рівня.

- Міцність системи відчувають протягом належного часу (від 5 до 30 хвилин), потім знижують тиск, зливають воду і проводять ревізію трубопроводу.

- Після перевірки демонтують насосне обладнання та манометри.

У процесі огляду труби обстукують по зварному шву молотком:

- Для сталевих труб використовують сталевий молоток до 1,5 кг вагою.

- Для труб із кольорових металів – дерев'яний, до 0,8 кг. Трубопроводи з інших матеріалів не треба простукувати.

У багатоквартирних будинках тиск води підвищують на 20-30% від робітника і витримують його протягом півгодини, щоб виявити можливі протікання; заданий рівень тиску контролюється з допомогою манометра. Якщо показання приладу почнуть зменшуватися, це свідчить про проблеми в контурі: протікання (розгерметизації).

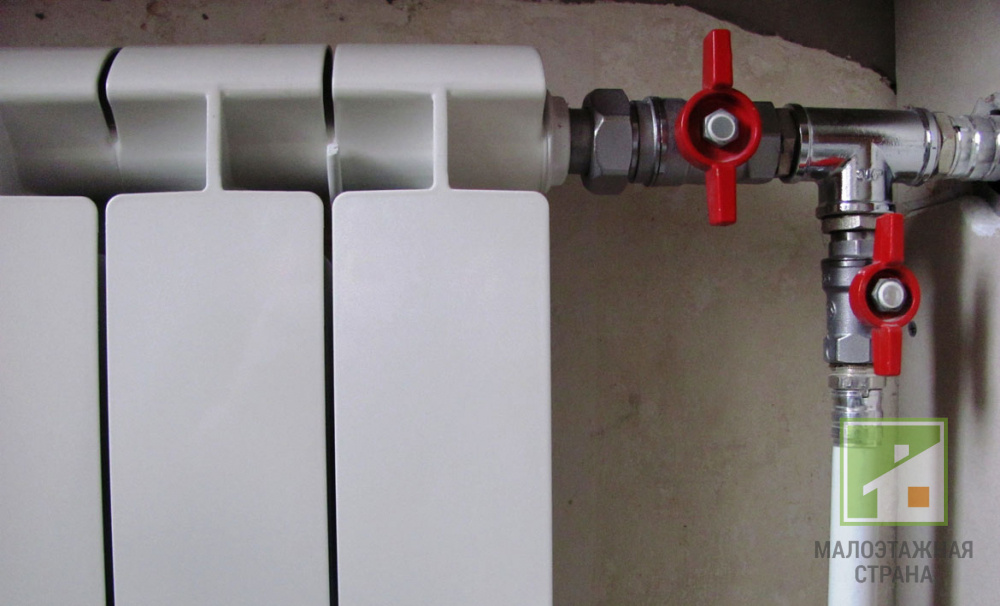

Після скидання тиску визначають місця протікання. Проблемними зонами найчастіше стають запірна арматура (особливо з'єднання різьбового типу) із зношеними прокладками, радіатори опалення, неякісні зварні шви. Складнощі виникають із системами, залитими в підлогу. Ремонт проблемних місць можна приступати після зливу води (іноді досить часткового зливу).

Після виправлення дефектів процедуру опресування повторюють. Правила проведення гідравлічних випробувань трубопроводів закріплюють технагляд у школах, дитячих садках, медичних закладах, багатоквартирних будинках, адміністративних будинках за певними органами. Компанія, яка здійснює технагляд, складає актовий висновок, що включає таку інформацію:

- Дата та місце проведення випробувань (назва трубопроводу).

- Технічні характеристики (перевірочний тиск, тривалість тесту).

- Запис про відсутність дефектів чи перелік виявлених проблем.

- Висновок комісії, дозвіл на запуск.

Корисне відео

Тонкощі опресування

Для гідравлічної перевірки використовують два методи:

- Манометричний. Систему перевіряють за допомогою вимірювальної техніки (незалежних манометрів). Це дозволяє фіксувати зміни тиску протягом тестування і на знов вимірювань проводити розрахунки. Метод об'єктивно точніший.

- Гідростатичний. Найпоширеніший спосіб тестування комунікацій йде без залучення манометрів. Стає зрозуміло, як поводиться система при нестандартних навантаженнях, виявляються її слабкі місця.

Також важливо розуміти, що для ефективної роботи важливі не лише гідравлічні випробування водопроводу, а й своєчасне промивання системи. При монтажі трубопроводу, а також під час ремонтних робіт система неминуче засмічується дрібним сміттям, що в майбутньому негативно вплине на функціональність контуру (особливо опалювального).

Ефективність циркуляції теплоносія також знижується, якщо контурі утворилися повітряні пробки. Про те, що частина повітря не була витіснена із системи, свідчать додаткові шуми, що виникають у процесі нагрівання; це може вплинути на віддачу тепла до приміщень.

Висновок

Комфортне життя немислиме без справного функціонування опалювальних та водопостачальних комунікацій. Щоб визначити готовність системи до роботи, проводять гідравлічні випробування (опресування).

Під час тестування у контурі створюється підвищений тиск. Величину підвищення розраховують заздалегідь, виходячи з матеріалу трубопроводу та параметрів системи. Існує два методи опресування: точний (інструментальний) з використанням манометрів та гідростатичний, спрямований безпосередньо на виявлення дефектів (течі чи деформацій).